La regulación adecuada de la presión es uno de los factores más críticos para mantener la integridad del sistema industrial y la seguridad operativa. Cuando los ajustes de presión se desvían de los parámetros óptimos, las consecuencias pueden extenderse a todo el sistema, afectando el rendimiento del equipo, los protocolos de seguridad y los costos operativos. Comprender cómo las configuraciones incorrectas de presión afectan la funcionalidad de las válvulas requiere examinar la relación compleja entre los mecanismos de control de presión y sus efectos posteriores en los componentes del sistema. Las operaciones industriales modernas dependen en gran medida de una gestión precisa de la presión para garantizar un rendimiento constante y prevenir costosas fallas de equipo.

Comprensión de los fundamentos del ajuste de presión en sistemas industriales

Componentes principales de los sistemas de regulación de presión

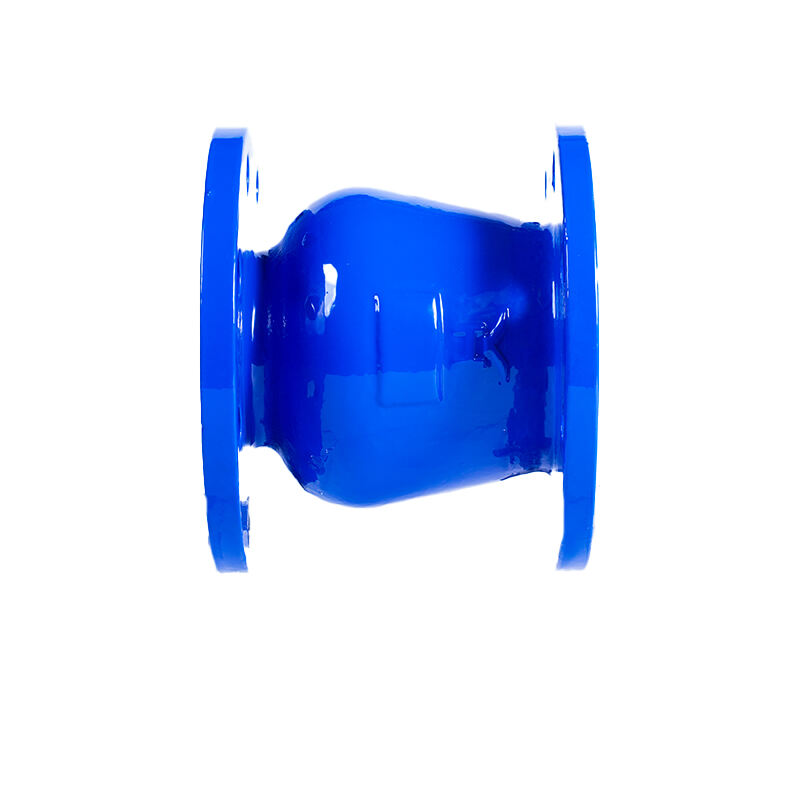

Los sistemas de regulación de presión comprenden varios componentes interconectados que trabajan juntos para mantener condiciones óptimas de funcionamiento. El elemento principal en la mayoría de los sistemas es la válvula reductora de presión, que controla la presión aguas abajo ajustando automáticamente su apertura según las demandas del sistema. Estos componentes deben calibrarse con precisión para garantizar un rendimiento constante bajo condiciones de carga variables. Los elementos complementarios incluyen sensores de presión, actuadores de control y mecanismos de retroalimentación que monitorean y ajustan continuamente los parámetros del sistema. Comprender cómo interactúan estos componentes ayuda a los operadores a identificar posibles problemas antes de que se conviertan en fallos mayores.

La relación entre la presión de entrada, la presión de salida y los caudales determina la eficiencia general del sistema y los márgenes de seguridad. Cuando estos parámetros operan dentro de los rangos diseñados, el equipo funciona de manera óptima con desgaste mínimo y máxima eficiencia. Sin embargo, las desviaciones de los valores especificados pueden provocar una serie de problemas operativos que comprometen tanto el rendimiento como la seguridad. Los diseñadores del sistema incorporan factores de seguridad y redundancias para acomodar variaciones menores, pero las desviaciones significativas requieren atención inmediata y corrección.

Métodos de Cálculo de Ajuste de Presión

La determinación de los ajustes adecuados de presión requiere un análisis exhaustivo de los requisitos del sistema, incluyendo las demandas máximas y mínimas de flujo, el dimensionamiento de las tuberías, los cambios de elevación y las especificaciones de los equipos aguas abajo. Los ingenieros utilizan fórmulas establecidas y normas industriales para calcular niveles óptimos de presión que equilibren la eficiencia con los requisitos de seguridad. Estos cálculos deben considerar las pérdidas de presión a través de los sistemas de tuberías, accesorios y otros componentes, para garantizar que llegue una presión adecuada a las aplicaciones finales. La validación periódica de estos cálculos frente a las condiciones reales de operación ayuda a identificar discrepancias que podrían indicar cambios en el sistema o su deterioro.

Las condiciones de carga dinámica añaden complejidad a los cálculos de ajuste de presión, ya que los sistemas deben adaptarse a demandas variables durante los ciclos operativos. Los períodos de demanda máxima requieren una presión suficiente para mantener el rendimiento, mientras que los períodos de baja demanda necesitan una reducción de presión para evitar daños en los equipos y el desperdicio de energía. Los sistemas de control avanzados pueden ajustar automáticamente la presión según la demanda en tiempo real, optimizando tanto el rendimiento como la eficiencia. Sin embargo, estos sistemas requieren capacidades sofisticadas de monitoreo y control que pueden no estar disponibles en todas las aplicaciones.

Impacto directo en el rendimiento y la longevidad de la válvula

Efectos de la presión excesiva en los componentes internos

Cuando los ajustes de presión superan los parámetros de diseño, los componentes internos de la válvula experimentan un desgaste acelerado y tensiones que reducen significativamente la vida útil operativa. Las superficies de sellado sufren por el aumento de la presión de contacto, lo que provoca desgaste prematuro y posibles fugas. Los mecanismos de resorte y los componentes del actuador funcionan fuera de sus rangos previstos, causando fallas por fatiga y una menor precisión de respuesta. Los componentes metálicos pueden presentar concentraciones de tensión que llevan a la formación de grietas y, eventualmente, a la falla. Estos efectos se acumulan con el tiempo, generando una cascada de problemas de mantenimiento que aumentan los costos operativos y el tiempo de inactividad.

La presión excesiva también afecta las características de control de la válvula, reduciendo la precisión y estabilidad en aplicaciones de regulación de presión. Altas presiones diferenciales a través válvula los asientos pueden causar inestabilidad y comportamiento oscilante, donde la válvula continúa alternando entre las posiciones abierta y cerrada. Esta inestabilidad genera fluctuaciones de presión en todo el sistema, afectando el rendimiento de los equipos aguas abajo y posiblemente causando daños a componentes sensibles. La respuesta del sistema de control se vuelve errática, dificultando el mantenimiento de condiciones operativas consistentes.

Consecuencias de la presión insuficiente

Operar con presión insuficiente genera problemas diferentes pero igualmente graves para el rendimiento de la válvula y la operación del sistema. Los actuadores pueden no tener fuerza suficiente para operar las válvulas de manera efectiva, lo que resulta en ciclos de apertura o cierre incompletos. Esta operación parcial puede provocar golpeteo y vibración que daña tanto la válvula como los sistemas de tuberías conectados. Los caudales se vuelven inadecuados para satisfacer las demandas del sistema, obligando a los equipos a operar fuera de los parámetros diseñados y posiblemente causando interrupciones en el proceso o problemas de calidad.

Una presión insuficiente también puede provocar cavitación en sistemas líquidos, donde la presión local desciende por debajo de la presión de vapor, causando la formación y colapso de burbujas. Estos eventos de cavitación generan ondas de choque que erosionan las superficies de las válvulas y provocan ruidos y vibraciones. Los daños por erosión suelen concentrarse en las superficies críticas de sellado, lo que conduce a fugas y pérdida de capacidad de control de presión. La recuperación tras daños por cavitación requiere a menudo el reemplazo completo de la válvula en lugar de reparaciones simples, aumentando significativamente los costos de mantenimiento y los tiempos de inactividad.

Implicaciones de seguridad en todo el sistema

Fallos de equipos relacionados con la presión

Configuraciones incorrectas de presión crean riesgos de seguridad que van mucho más allá del rendimiento individual de una válvula, afectando la integridad completa del sistema y la seguridad del personal. Las condiciones de sobrepresión pueden exceder los límites de diseño de los sistemas de tuberías, recipientes y otros componentes, lo que podría causar fallas catastróficas. Estas fallas pueden resultar en daños al equipo, liberaciones al medio ambiente y lesiones personales. Los sistemas de alivio de seguridad ofrecen cierta protección, pero están diseñados como medidas de emergencia y no como métodos de control primarios, y podrían no responder con suficiente rapidez para prevenir todos los daños.

Las condiciones de subpresión plantean diferentes desafíos de seguridad, particularmente en aplicaciones donde una presión adecuada es esencial para el funcionamiento correcto. Los sistemas de parada de emergencia pueden no operar correctamente, los dispositivos de interbloqueo de seguridad pueden no activarse adecuadamente, y los sistemas de supresión de incendios pueden carecer de presión suficiente para funcionar de manera efectiva. Estas condiciones generan escenarios en los que las medidas normales de seguridad quedan comprometidas, aumentando los niveles generales de riesgo. La monitorización regular de la presión y los sistemas de alarma ayudan a identificar estas condiciones, pero la prevención mediante un ajuste adecuado de la presión sigue siendo el enfoque más eficaz.

Cumplimiento Regulatorio y Estándares

Los sistemas de presión industriales operan bajo marcos regulatorios estrictos que exigen límites de presión específicos y medidas de seguridad. No mantener los ajustes adecuados de presión puede resultar en violaciones regulatorias, multas y cierres forzosos. La cobertura de seguros puede verse afectada si ocurren incidentes mientras se opera fuera de los parámetros aprobados. Los requisitos de documentación se vuelven más estrictos cuando ocurren incidentes relacionados con la presión, lo que requiere investigaciones exhaustivas y planes de acción correctiva. Comprender los códigos y normas aplicables ayuda a los operadores a establecer ajustes de presión y procedimientos de monitoreo adecuados.

Las inspecciones y certificaciones de terceros suelen centrarse intensamente en los sistemas de control de presión y sus ajustes. Los inspectores verifican que las presiones de operación permanezcan dentro de los rangos certificados y que los sistemas de seguridad funcionen correctamente bajo las condiciones de diseño. Las incidencias de incumplimiento pueden resultar en restricciones operativas o en la paralización total del sistema hasta que se implementen las correcciones. Mantener registros detallados de los ajustes de presión, calibraciones y modificaciones ayuda a demostrar el cumplimiento y facilita los procesos de inspección.

Análisis de Costos de Mantenimiento e Impacto Económico

Mantenimiento Preventivo vs Reparaciones de Emergencia

La configuración adecuada de la presión reduce significativamente los requisitos de mantenimiento al garantizar que el equipo funcione dentro de los parámetros diseñados y experimente patrones normales de desgaste. Los programas de mantenimiento preventivo pueden centrarse en inspecciones y ajustes rutinarios en lugar de reparaciones de emergencia y reemplazos de componentes. Este enfoque reduce los costos generales de mantenimiento mientras mejora la confiabilidad y disponibilidad del sistema. Las reparaciones de emergencia suelen costar entre tres y cinco veces más que el mantenimiento planificado debido a horas extras de mano de obra, adquisición acelerada de piezas y pérdidas de producción durante tiempos de inactividad no planificados.

Las tendencias de los costos de mantenimiento a lo largo del tiempo revelan el impacto económico de la precisión en la configuración de presión sobre los gastos operativos generales. Los sistemas con ajustes de presión correctamente configurados muestran patrones de mantenimiento predecibles que permiten una planificación y presupuestación eficaces. Por el contrario, los sistemas con ajustes de presión incorrectos presentan patrones irregulares de mantenimiento, con frecuentes fallos y reparaciones inesperadas. Estos patrones dificultan la previsión presupuestaria y a menudo resultan en sobrecostos significativos que afectan la rentabilidad general.

Consideraciones sobre la eficiencia energética

Los ajustes incorrectos de presión afectan directamente el consumo de energía del sistema debido al aumento de los costos operativos de bombas y compresores. Una presión excesiva requiere energía adicional para alcanzarla y mantenerla, mientras que una presión insuficiente puede requerir la operación de equipos en paralelo para satisfacer las demandas del sistema. La optimización de los ajustes de presión puede reducir el consumo de energía entre un diez y un veinte por ciento en aplicaciones industriales típicas. Estos ahorros se acumulan con el tiempo, generando beneficios económicos significativos que justifican la inversión en sistemas adecuados de control de presión y equipos de monitoreo.

Los sistemas avanzados de control de presión con accionamientos de velocidad variable y controles inteligentes pueden optimizar automáticamente los ajustes de presión según la demanda en tiempo real, maximizando la eficiencia energética mientras mantienen un rendimiento adecuado. Estos sistemas se pagan por sí mismos mediante ahorros energéticos en un período de dos a tres años en la mayoría de las aplicaciones. Los cálculos de retorno de la inversión deberían incluir no solo los ahorros energéticos, sino también los costos reducidos de mantenimiento y la mayor fiabilidad del sistema. El análisis de costos durante el ciclo de vida suele favorecer la inversión en sistemas sofisticados de control de presión frente a alternativas simples con ajustes fijos.

Mejores Prácticas para la Gestión del Ajuste de Presión

Puesta en Marcha Inicial del Sistema

El establecimiento de la presión adecuada comienza durante la puesta en marcha del sistema, cuando todos los componentes son nuevos y funcionan con rendimiento máximo. Los ajustes iniciales deben basarse en cálculos de ingeniería detallados que consideren todas las variables del sistema y las condiciones de operación. Los procedimientos de puesta en marcha deben incluir la verificación de que las presiones reales coincidan con los valores calculados y de que todos los sistemas de seguridad funcionen correctamente en los ajustes establecidos. La documentación de los ajustes iniciales proporciona información de referencia para actividades futuras de mantenimiento y resolución de problemas.

Las actividades de puesta en servicio deben incluir pruebas bajo diversas condiciones de funcionamiento para verificar que los ajustes de presión permanezcan adecuados en todo el rango operativo esperado. Estas pruebas pueden revelar situaciones en las que sea necesario ajustar los valores calculados para adaptarse al comportamiento real del sistema. Un enfoque gradual hacia los ajustes finales de presión permite identificar posibles problemas antes de que se conviertan en fallos graves. La documentación completa de la puesta en servicio ayuda a los futuros operadores a comprender la intención del diseño del sistema y a mantener condiciones operativas adecuadas.

Protocolos de Monitoreo y Ajuste Continuos

El monitoreo regular de los ajustes de presión garantiza que los sistemas continúen operando de forma segura y eficiente a medida que las condiciones cambian con el tiempo. Los programas de monitoreo deben incluir tanto el monitoreo continuo automatizado como verificaciones manuales periódicas para detectar problemas que los sistemas electrónicos podrían pasar por alto. Los datos de monitoreo de presión deben analizarse a lo largo del tiempo para identificar cambios graduales que podrían indicar desgaste de componentes o modificaciones en el sistema. La detección temprana de desviaciones de presión permite realizar ajustes proactivos antes de que se desarrollen problemas graves.

Los protocolos de ajuste deben especificar quién tiene autoridad para cambiar los ajustes de presión, qué procedimientos deben seguirse y cómo se documentan y comunican los cambios. Los ajustes de presión no autorizados pueden crear riesgos graves de seguridad y deben evitarse mediante controles procedimentales y sistemas de bloqueo de equipos. Los programas de formación garantizan que el personal autorizado comprenda las implicaciones de los cambios de presión y siga los procedimientos adecuados cuando sea necesario realizar ajustes. Actualizaciones periódicas de la formación mantienen al personal al día con las mejores prácticas y las nuevas tecnologías.

Preguntas frecuentes

¿Cuáles son los signos más comunes de que los ajustes de presión son incorrectos?

Los indicadores comunes de ajustes de presión incorrectos incluyen ruidos o vibraciones inusuales en válvulas y tuberías, fallas frecuentes del equipo, rendimiento inconsistente del sistema y un consumo de energía superior al normal. También sugieren problemas con los ajustes de presión las lecturas de los manómetros fuera de los rangos normales, la activación frecuente de las válvulas de alivio de seguridad y los sistemas de control que no pueden mantener los valores establecidos. El monitoreo y análisis regular de estos parámetros ayuda a identificar problemas antes de que causen daños graves o riesgos de seguridad.

¿Con qué frecuencia deben revisarse y ajustarse los ajustes de presión?

Los ajustes de presión deben revisarse al menos una vez al año como parte de los programas de mantenimiento rutinario, con revisiones más frecuentes para sistemas críticos o aquellos que operan en condiciones adversas. Cualquier cambio significativo en la configuración del sistema, los patrones de carga o las condiciones de operación requiere una revisión inmediata de los ajustes de presión. En situaciones de emergencia o tras fallos de equipos, se debe verificar inmediatamente el ajuste de presión antes de reanudar el servicio de los sistemas. El análisis de tendencias puede indicar la necesidad de ajustes más frecuentes en algunas aplicaciones.

¿Qué precauciones de seguridad son necesarias al ajustar los valores de presión?

Las precauciones de seguridad para los ajustes de la presión incluyen procedimientos adecuados de bloqueo y etiquetado (lockout tagout), la verificación de que todo el personal afectado esté informado sobre el trabajo, y la confirmación de que los sistemas de seguridad sigan funcionando durante los procedimientos de ajuste. La presión debe reducirse gradualmente para evitar cargas bruscas en los componentes del sistema, y los ajustes solo deben realizarse por personal calificado utilizando las herramientas y procedimientos adecuados. Las funciones de parada de emergencia deben permanecer disponibles durante todo el proceso de ajuste, y todos los cambios deben documentarse y comunicarse adecuadamente al personal de operaciones.

¿Pueden los sistemas automatizados de control de presión eliminar la necesidad de la gestión manual de ajustes de presión?

Los sistemas automatizados de control de presión reducen significativamente, pero no eliminan por completo, la necesidad de supervisión manual y verificación periódica de los ajustes de presión. Estos sistemas requieren calibración, mantenimiento y validación regulares para garantizar su precisión y fiabilidad continuas. La supervisión humana sigue siendo esencial para identificar condiciones inusuales, solucionar problemas del sistema y tomar decisiones estratégicas sobre la optimización de los ajustes de presión. Los sistemas automatizados deben considerarse herramientas que mejoran, y no sustituyen, las prácticas adecuadas de gestión de presión y la experiencia del personal capacitado.

Tabla de Contenido

- Comprensión de los fundamentos del ajuste de presión en sistemas industriales

- Impacto directo en el rendimiento y la longevidad de la válvula

- Implicaciones de seguridad en todo el sistema

- Análisis de Costos de Mantenimiento e Impacto Económico

- Mejores Prácticas para la Gestión del Ajuste de Presión

-

Preguntas frecuentes

- ¿Cuáles son los signos más comunes de que los ajustes de presión son incorrectos?

- ¿Con qué frecuencia deben revisarse y ajustarse los ajustes de presión?

- ¿Qué precauciones de seguridad son necesarias al ajustar los valores de presión?

- ¿Pueden los sistemas automatizados de control de presión eliminar la necesidad de la gestión manual de ajustes de presión?