La régulation adéquate de la pression constitue l'un des facteurs les plus critiques pour maintenir l'intégrité des systèmes industriels et la sécurité opérationnelle. Lorsque les réglages de pression s'écartent des paramètres optimaux, les conséquences peuvent s'étendre à l'ensemble du système, affectant la performance des équipements, les protocoles de sécurité et les coûts opérationnels. Comprendre l'impact des configurations incorrectes de pression sur la fonctionnalité des vannes implique d'examiner la relation complexe entre les mécanismes de contrôle de pression et leurs effets en aval sur les composants du système. Les opérations industrielles modernes dépendent fortement d'une gestion précise de la pression afin d'assurer des performances constantes et d'éviter les pannes coûteuses des équipements.

Comprendre les principes fondamentaux des réglages de pression dans les systèmes industriels

Composants principaux des systèmes de régulation de pression

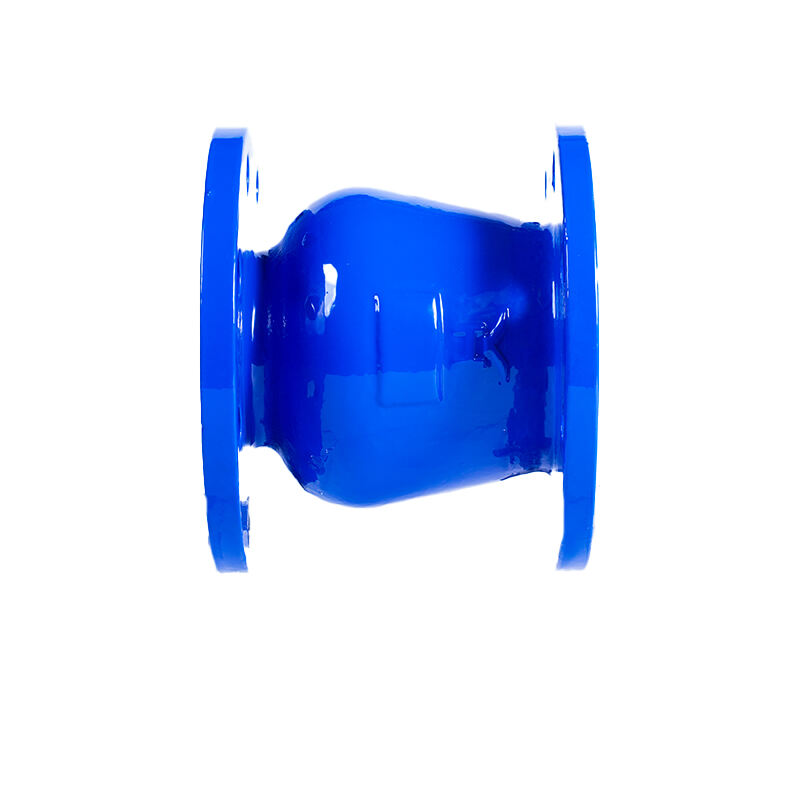

Les systèmes de régulation de pression comprennent plusieurs composants interconnectés qui fonctionnent ensemble pour maintenir des conditions de fonctionnement optimales. L'élément principal dans la plupart des systèmes est la vanne de réduction de pression, qui contrôle la pression en aval en ajustant automatiquement son ouverture en fonction des demandes du système. Ces composants doivent être calibrés avec précision afin d'assurer des performances constantes dans des conditions de charge variables. Les éléments d'accompagnement incluent des capteurs de pression, des actionneurs de commande et des mécanismes de rétroaction qui surveillent et ajustent en continu les paramètres du système. Comprendre comment ces composants interagissent permet aux opérateurs d'identifier les problèmes potentiels avant qu'ils ne s'aggravent.

La relation entre la pression d'entrée, la pression de sortie et les débits détermine l'efficacité globale du système et les marges de sécurité. Lorsque ces paramètres fonctionnent dans les plages prévues, l'équipement atteint des performances optimales avec un usure minimale et une efficacité maximale. Toutefois, des écarts par rapport aux réglages spécifiés peuvent provoquer une succession de problèmes opérationnels compromettant à la fois la performance et la sécurité. Les concepteurs de systèmes intègrent des facteurs de sécurité et des redondances pour absorber les petites variations, mais des écarts importants nécessitent une attention immédiate et une correction.

Méthodes de calcul du réglage de pression

La détermination des réglages de pression appropriés nécessite une analyse approfondie des exigences du système, notamment les débits maximum et minimum requis, le dimensionnement des tuyauteries, les variations d'altitude et les spécifications des équipements en aval. Les ingénieurs utilisent des formules établies et des normes industrielles pour calculer les niveaux de pression optimaux, en équilibrant efficacité et exigences de sécurité. Ces calculs doivent tenir compte des pertes de pression dans les réseaux de tuyauteries, les raccords et autres composants afin de garantir une pression suffisante aux applications terminales. Une vérification régulière de ces calculs par rapport aux conditions de fonctionnement réelles permet d'identifier d'éventuelles divergences, qui pourraient indiquer des modifications ou une dégradation du système.

Les conditions de charge dynamique ajoutent de la complexité aux calculs de réglage de la pression, car les systèmes doivent s'adapter à des demandes variables tout au long des cycles opérationnels. Les périodes de demande maximale nécessitent une pression suffisante pour maintenir les performances, tandis que les périodes de faible demande exigent une réduction de pression afin d'éviter les dommages aux équipements et le gaspillage d'énergie. Des systèmes de commande avancés peuvent ajuster automatiquement les réglages de pression en fonction de la demande en temps réel, optimisant ainsi performance et efficacité. Toutefois, ces systèmes requièrent des capacités de surveillance et de contrôle sophistiquées qui ne sont pas toujours disponibles dans toutes les applications.

Impact direct sur la performance et la durée de vie des vannes

Effets de la surpression sur les composants internes

Lorsque les paramètres de pression dépassent les spécifications de conception, les composants internes de la vanne subissent une usure accélérée et des contraintes qui réduisent considérablement la durée de vie opérationnelle. Les surfaces d'étanchéité souffrent d'une pression de contact accrue, entraînant une usure prématurée et des risques de fuites. Les mécanismes à ressort et les composants de l'actionneur fonctionnent en dehors de leurs plages prévues, provoquant des ruptures par fatigue et une précision de réponse réduite. Les composants métalliques peuvent subir des concentrations de contraintes conduisant à la formation de fissures et à une défaillance finale. Ces effets s'accumulent avec le temps, créant une succession de problèmes de maintenance qui augmentent les coûts opérationnels et les temps d'arrêt.

Une pression excessive affecte également les caractéristiques de commande de la vanne, réduisant la précision et la stabilité dans les applications de régulation de pression. Des pressions différentielles élevées à travers vanne les sièges peuvent provoquer une instabilité et un comportement de recherche, où la vanne oscille continuellement entre les positions ouverte et fermée. Cette instabilité crée des fluctuations de pression dans tout le système, affectant la performance des équipements en aval et pouvant endommager des composants sensibles. La réponse du système de contrôle devient erratique, rendant difficile le maintien de conditions de fonctionnement stables.

Conséquences d'une pression insuffisante

Le fonctionnement avec une pression insuffisante entraîne des problèmes différents mais tout aussi préjudiciables pour la performance des vannes et le fonctionnement du système. Les actionneurs peuvent ne pas disposer d'une force suffisante pour commander efficacement les vannes, ce qui entraîne des cycles d'ouverture ou de fermeture incomplets. Ce fonctionnement partiel peut provoquer des claquements et des vibrations nuisibles à la vanne ainsi qu'aux systèmes de tuyauterie connectés. Les débits deviennent insuffisants pour répondre aux exigences du système, forçant les équipements à fonctionner en dehors de leurs paramètres prévus et pouvant causer des perturbations de processus ou des problèmes de qualité.

Une pression insuffisante peut également entraîner une cavitation dans les systèmes liquides, lorsque la pression locale descend en dessous de la pression de vapeur, provoquant la formation et l'implosion de bulles. Ces événements de cavitation créent des ondes de choc qui érodent les surfaces des vannes et génèrent des problèmes de bruit et de vibration. Les dommages par érosion se concentrent généralement sur les surfaces d'étanchéité critiques, entraînant des fuites et une perte de capacité de régulation de pression. La récupération après des dommages de cavitation nécessite souvent le remplacement complet de la vanne plutôt que de simples réparations, augmentant ainsi considérablement les coûts de maintenance et les temps d'arrêt.

Implications sécuritaires au niveau du système

Pannes d'équipement liées à la pression

Des réglages de pression incorrects créent des risques pour la sécurité qui vont bien au-delà du fonctionnement individuel des vannes, affectant l'intégrité globale du système et la sécurité du personnel. Les conditions de surpression peuvent dépasser les limites de conception des systèmes de tuyauterie, des réservoirs et d'autres composants, entraînant potentiellement des défaillances catastrophiques. Ces défaillances peuvent provoquer des dommages matériels, des rejets dans l'environnement et des blessures au personnel. Les systèmes de sécurité par soulagement offrent une certaine protection, mais ils sont conçus comme des mesures d'urgence et non comme des méthodes de contrôle principales, et peuvent ne pas réagir assez rapidement pour éviter tous les dommages.

Les conditions de dépression posent différents défis en matière de sécurité, particulièrement dans les applications où une pression adéquate est essentielle au bon fonctionnement. Les systèmes d'arrêt d'urgence peuvent ne pas fonctionner correctement, les dispositifs de sécurité interlocks peuvent ne pas s'activer comme prévu, et les systèmes de suppression d'incendie peuvent manquer de pression suffisante pour être efficaces. Ces conditions créent des scénarios dans lesquels les mesures de sécurité habituelles sont compromises, augmentant ainsi le niveau de risque global. Une surveillance régulière de la pression accompagnée de systèmes d'alarme permet de détecter ces situations, mais la prévention par un réglage approprié de la pression reste l'approche la plus efficace.

Conformité réglementaire et normes

Les systèmes industriels de pression fonctionnent dans le cadre de réglementations strictes qui imposent des limites de pression spécifiques et des mesures de sécurité. Le fait de ne pas maintenir les réglages de pression adéquats peut entraîner des violations réglementaires, des amendes et des arrêts forcés. La couverture d'assurance peut être affectée si un incident survient lors d'un fonctionnement en dehors des paramètres approuvés. Les exigences en matière de documentation deviennent plus rigoureuses en cas d'incidents liés à la pression, nécessitant des enquêtes approfondies et des plans d'action correctifs. La compréhension des codes et normes applicables aide les opérateurs à établir des réglages de pression appropriés ainsi que des procédures de surveillance.

Les inspections et certifications tierces se concentrent souvent fortement sur les systèmes de contrôle de pression et leurs réglages. Les inspecteurs vérifient que les pressions de fonctionnement restent dans les plages certifiées et que les systèmes de sécurité fonctionnent correctement dans les conditions prévues. Des problèmes de non-conformité peuvent entraîner des restrictions opérationnelles ou l'arrêt complet du système jusqu'à la mise en œuvre des corrections. Le maintien de dossiers détaillés des réglages de pression, des étalonnages et des ajustements permet de démontrer la conformité et facilite les procédures d'inspection.

Analyse des coûts de maintenance et impact économique

Maintenance préventive contre réparations d'urgence

Des réglages corrects de la pression réduisent considérablement les besoins de maintenance en garantissant le fonctionnement de l'équipement dans ses paramètres prévus et en assurant des usures normales. Les programmes de maintenance préventive peuvent ainsi se concentrer sur les inspections et réglages de routine plutôt que sur les réparations d'urgence et les remplacements de composants. Cette approche réduit les coûts globaux de maintenance tout en améliorant la fiabilité et la disponibilité du système. Les réparations d'urgence coûtent généralement trois à cinq fois plus cher que la maintenance planifiée, en raison des heures supplémentaires, de l'approvisionnement accéléré en pièces et des pertes de production pendant les arrêts imprévus.

L'évolution des coûts de maintenance au fil du temps révèle l'impact économique de la précision du réglage de pression sur les dépenses opérationnelles globales. Les systèmes dotés de réglages de pression correctement configurés présentent des schémas de maintenance prévisibles, permettant une planification et une budgétisation efficaces. En revanche, les systèmes avec des réglages de pression incorrects affichent des schémas de maintenance irréguliers, marqués par des pannes fréquentes et imprévues ainsi que des réparations coûteuses. Ces schémas rendent la prévision budgétaire difficile et entraînent souvent des dépassements de coûts importants, nuisibles à la rentabilité globale.

Considérations relatives à l'efficacité énergétique

Des réglages de pression incorrects ont un impact direct sur la consommation d'énergie du système, en augmentant les coûts de fonctionnement des pompes et des compresseurs. Une pression excessive nécessite une énergie supplémentaire pour être atteinte et maintenue, tandis qu'une pression insuffisante peut exiger le fonctionnement d'équipements en parallèle pour satisfaire les besoins du système. L'optimisation des réglages de pression peut réduire la consommation d'énergie de dix à vingt pour cent dans des applications industrielles typiques. Ces économies s'accumulent au fil du temps, générant des avantages économiques significatifs qui justifient l'investissement dans des systèmes de contrôle de pression adéquats et des équipements de surveillance.

Les systèmes de régulation de pression avancés, équipés de variateurs de vitesse et de commandes intelligentes, peuvent automatiquement optimiser les réglages de pression en fonction de la demande en temps réel, maximisant ainsi l'efficacité énergétique tout en maintenant des performances adéquates. Ces systèmes se rentabilisent par des économies d'énergie en deux à trois ans dans la plupart des applications. Le calcul du retour sur investissement doit inclure non seulement les économies d'énergie, mais aussi la réduction des coûts de maintenance et l'amélioration de la fiabilité du système. L'analyse des coûts sur tout le cycle de vie privilégie souvent l'investissement dans des systèmes sophistiqués de régulation de pression plutôt que des solutions simples à réglage fixe.

Meilleures pratiques pour la gestion du réglage de pression

Mise en service initiale du système

La mise en place d'un réglage de pression approprié commence lors de la mise en service du système, lorsque tous les composants sont neufs et fonctionnent à performance maximale. Les réglages initiaux doivent être basés sur des calculs techniques détaillés prenant en compte toutes les variables du système et les conditions de fonctionnement. Les procédures de mise en service doivent inclure la vérification que les pressions réelles correspondent aux valeurs calculées et que tous les systèmes de sécurité fonctionnent correctement aux réglages établis. La documentation des réglages initiaux fournit une référence de base pour les activités futures de maintenance et de dépannage.

Les activités de mise en service doivent inclure des tests dans diverses conditions de fonctionnement afin de vérifier que les réglages de pression restent appropriés sur toute la plage de fonctionnement prévue. Ces essais peuvent révéler des situations où les réglages calculés doivent être ajustés pour tenir compte du comportement réel du système. Une approche progressive vers les réglages finaux de pression permet d'identifier d'éventuels problèmes avant qu'ils ne deviennent graves. Une documentation complète de la mise en service aide les opérateurs futurs à comprendre l'objectif de conception du système et à maintenir des conditions de fonctionnement appropriées.

Protocoles de surveillance et d'ajustement continus

La surveillance régulière des réglages de pression garantit que les systèmes continuent de fonctionner en toute sécurité et efficacement à mesure que les conditions évoluent au fil du temps. Les programmes de surveillance doivent inclure à la fois une surveillance continue automatisée et des vérifications manuelles périodiques afin de détecter les problèmes que les systèmes électroniques pourraient manquer. Les données de surveillance de la pression doivent être analysées dans le temps afin d'identifier les changements progressifs pouvant indiquer une usure des composants ou des modifications du système. La détection précoce des écarts de pression permet d'effectuer des ajustements proactifs avant que des problèmes graves ne surviennent.

Les protocoles de réglage doivent préciser qui a l'autorité pour modifier les paramètres de pression, quelles procédures doivent être suivies et comment les modifications sont documentées et communiquées. Les ajustements non autorisés de la pression peuvent créer de graves risques pour la sécurité et doivent être empêchés par des contrôles procéduraux et des systèmes de verrouillage des équipements. Les programmes de formation garantissent que le personnel autorisé comprend les conséquences des changements de pression et suit les procédures appropriées lorsque des ajustements sont nécessaires. Des mises à jour régulières de la formation permettent au personnel de rester informé des meilleures pratiques et des nouvelles technologies.

FAQ

Quels sont les signes les plus courants indiquant que les réglages de pression sont incorrects ?

Les signes courants d'un réglage incorrect de la pression incluent des bruits ou des vibrations inhabituels provenant des vannes et des tuyauteries, des pannes fréquentes de l'équipement, des performances incohérentes du système et une consommation d'énergie supérieure à la normale. Des manomètres affichant des valeurs en dehors des plages normales, des soupapes de sécurité qui se déclenchent fréquemment et des systèmes de contrôle incapables de maintenir les consignes indiquent également des problèmes de réglage de pression. Une surveillance régulière et le suivi de ces paramètres permettent d'identifier les problèmes avant qu'ils ne causent des dommages graves ou des risques pour la sécurité.

À quelle fréquence faut-il vérifier et ajuster les réglages de pression ?

Les réglages de pression doivent être examinés au moins une fois par an dans le cadre des programmes d'entretien courants, avec des vérifications plus fréquentes pour les systèmes critiques ou fonctionnant dans des conditions sévères. Tout changement important de la configuration du système, des profils de charge ou des conditions de fonctionnement exige un examen immédiat des réglages de pression. En cas de situation d'urgence ou de défaillance d'équipement, une vérification immédiate des réglages de pression est requise avant de remettre les systèmes en service. Une analyse des tendances peut indiquer la nécessité d'ajustements plus fréquents dans certaines applications.

Quelles précautions de sécurité sont nécessaires lors du réglage des pressions ?

Les précautions de sécurité pour les réglages de pression incluent la mise en œuvre correcte des procédures de verrouillage et d'étiquetage, la vérification que tout le personnel concerné est informé des travaux en cours, ainsi que la confirmation que les systèmes de sécurité restent fonctionnels pendant les opérations de réglage. La pression doit être réduite progressivement afin d'éviter les charges de choc sur les composants du système, et les ajustements ne doivent être effectués que par du personnel qualifié, à l'aide d'outils et de procédures appropriés. Les dispositifs d'arrêt d'urgence doivent rester disponibles tout au long du processus de réglage, et toutes les modifications doivent être correctement documentées et communiquées au personnel d'exploitation.

Les systèmes automatisés de contrôle de pression peuvent-ils éliminer le besoin de gestion manuelle des réglages de pression ?

Les systèmes automatisés de contrôle de pression réduisent considérablement, mais n'éliminent pas totalement, le besoin de surveillance manuelle et de vérifications périodiques des réglages de pression. Ces systèmes nécessitent un étalonnage régulier, un entretien et une validation afin de garantir une précision et une fiabilité durables. La surveillance humaine reste essentielle pour détecter des conditions inhabituelles, diagnostiquer les pannes du système et prendre des décisions stratégiques concernant l'optimisation des réglages de pression. Les systèmes automatisés doivent être considérés comme des outils qui améliorent, sans les remplacer, les bonnes pratiques de gestion de la pression et l'expertise du personnel qualifié.

Table des Matières

- Comprendre les principes fondamentaux des réglages de pression dans les systèmes industriels

- Impact direct sur la performance et la durée de vie des vannes

- Implications sécuritaires au niveau du système

- Analyse des coûts de maintenance et impact économique

- Meilleures pratiques pour la gestion du réglage de pression

-

FAQ

- Quels sont les signes les plus courants indiquant que les réglages de pression sont incorrects ?

- À quelle fréquence faut-il vérifier et ajuster les réglages de pression ?

- Quelles précautions de sécurité sont nécessaires lors du réglage des pressions ?

- Les systèmes automatisés de contrôle de pression peuvent-ils éliminer le besoin de gestion manuelle des réglages de pression ?