Regulasi tekanan yang tepat merupakan salah satu faktor paling kritis dalam menjaga integritas sistem industri dan keselamatan operasional. Ketika pengaturan tekanan menyimpang dari parameter optimal, konsekuensinya dapat menyebar ke seluruh sistem, memengaruhi kinerja peralatan, protokol keselamatan, dan biaya operasional. Memahami dampak konfigurasi tekanan yang salah terhadap fungsi katup memerlukan penelaahan hubungan rumit antara mekanisme kontrol tekanan dan efeknya terhadap komponen sistem di hilirnya. Operasi industri modern sangat bergantung pada manajemen tekanan yang presisi untuk memastikan kinerja yang konsisten serta mencegah kerusakan peralatan yang mahal.

Memahami Dasar-Dasar Pengaturan Tekanan dalam Sistem Industri

Komponen Utama Sistem Regulasi Tekanan

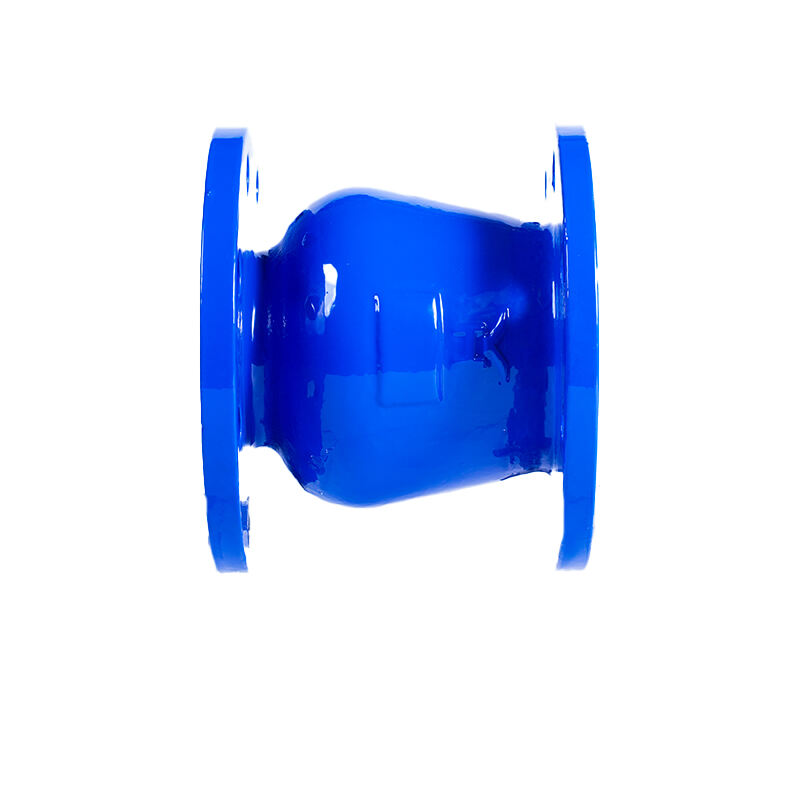

Sistem regulasi tekanan terdiri dari beberapa komponen yang saling terhubung dan bekerja bersama untuk menjaga kondisi operasi yang optimal. Elemen utama pada sebagian besar sistem adalah katup pengurang tekanan, yang mengatur tekanan sisi hilir dengan menyesuaikan bukaannya secara otomatis berdasarkan kebutuhan sistem. Komponen-komponen ini harus dikalibrasi secara tepat untuk memastikan kinerja yang konsisten dalam berbagai kondisi beban. Elemen pendukung meliputi sensor tekanan, aktuator kontrol, dan mekanisme umpan balik yang terus-menerus memantau serta menyesuaikan parameter sistem. Memahami cara kerja interaksi komponen-komponen ini membantu operator mengidentifikasi potensi masalah sebelum meningkat menjadi masalah besar.

Hubungan antara tekanan inlet, tekanan outlet, dan laju aliran menentukan efisiensi keseluruhan sistem dan margin keselamatan. Ketika parameter-parameter ini beroperasi dalam kisaran yang dirancang, peralatan berfungsi secara optimal dengan keausan minimal dan efisiensi maksimal. Namun, penyimpangan dari pengaturan yang ditentukan dapat memicu serangkaian masalah operasional yang mengganggu kinerja maupun keselamatan. Perancang sistem memasukkan faktor keamanan dan redundansi untuk mengakomodasi variasi kecil, tetapi penyimpangan besar memerlukan perhatian dan koreksi segera.

Metode Perhitungan Pengaturan Tekanan

Menentukan pengaturan tekanan yang sesuai memerlukan analisis menyeluruh terhadap kebutuhan sistem, termasuk permintaan aliran maksimum dan minimum, ukuran pipa, perubahan ketinggian, serta spesifikasi peralatan hilir. Insinyur menggunakan rumus baku dan standar industri untuk menghitung tingkat tekanan optimal yang menyeimbangkan efisiensi dengan persyaratan keselamatan. Perhitungan ini harus memperhitungkan kehilangan tekanan melalui sistem perpipaan, sambungan, dan komponen lainnya agar tekanan yang mencukupi sampai ke aplikasi pengguna akhir. Validasi berkala terhadap perhitungan ini berdasarkan kondisi operasional aktual membantu mengidentifikasi perbedaan yang dapat mengindikasikan perubahan atau penurunan kinerja sistem.

Kondisi pembebanan dinamis menambah kompleksitas pada perhitungan pengaturan tekanan, karena sistem harus mampu mengakomodasi kebutuhan yang bervariasi sepanjang siklus operasional. Periode permintaan puncak memerlukan tekanan yang cukup untuk menjaga kinerja, sedangkan periode permintaan rendah membutuhkan penurunan tekanan untuk mencegah kerusakan peralatan dan pemborosan energi. Sistem kontrol canggih dapat secara otomatis menyesuaikan pengaturan tekanan berdasarkan permintaan waktu nyata, sehingga mengoptimalkan kinerja dan efisiensi. Namun, sistem ini memerlukan kemampuan pemantauan dan kontrol yang canggih yang mungkin tidak tersedia di semua aplikasi.

Dampak Langsung terhadap Kinerja dan Umur Panjang Katup

Efek Tekanan Berlebih terhadap Komponen Internal

Ketika pengaturan tekanan melebihi parameter desain, komponen internal katup mengalami keausan dan tegangan yang lebih cepat sehingga secara signifikan mengurangi masa pakai operasional. Permukaan penyegelan mengalami tekanan kontak yang meningkat, menyebabkan keausan dini dan potensi kebocoran. Mekanisme pegas dan komponen aktuator beroperasi di luar kisaran yang dimaksudkan, menyebabkan kegagalan karena kelelahan dan penurunan akurasi respons. Komponen logam dapat mengalami konsentrasi tegangan yang menyebabkan pembentukan retakan dan kegagalan akhirnya. Efek-efek ini saling memperburuk seiring waktu, menciptakan rangkaian masalah perawatan yang meningkatkan biaya operasional dan waktu henti.

Tekanan berlebih juga memengaruhi karakteristik pengendalian katup, mengurangi ketepatan dan stabilitas dalam aplikasi pengaturan tekanan. Tekanan diferensial tinggi melintasi katup kursi dapat menyebabkan ketidakstabilan dan perilaku hunting, di mana katup terus-menerus berosilasi antara posisi terbuka dan tertutup. Ketidakstabilan ini menciptakan fluktuasi tekanan di seluruh sistem, memengaruhi kinerja peralatan hilir dan berpotensi merusak komponen sensitif. Respons sistem kontrol menjadi tidak menentu, sehingga sulit untuk mempertahankan kondisi operasi yang konsisten.

Konsekuensi Tekanan Tidak Cukup

Beroperasi dengan tekanan yang tidak cukup menimbulkan masalah yang berbeda namun sama-sama serius terhadap kinerja katup dan operasi sistem. Aktuator mungkin tidak memiliki gaya yang cukup untuk mengoperasikan katup secara efektif, mengakibatkan siklus pembukaan atau penutupan yang tidak lengkap. Operasi sebagian ini dapat menyebabkan chattering dan getaran yang merusak katup maupun sistem perpipaan yang terhubung. Laju aliran menjadi tidak memadai untuk memenuhi kebutuhan sistem, memaksa peralatan beroperasi di luar parameter yang dirancang dan berpotensi menyebabkan gangguan proses atau masalah kualitas.

Tekanan yang tidak mencukupi juga dapat menyebabkan kavitasi dalam sistem cair, di mana tekanan lokal turun di bawah tekanan uap, menyebabkan pembentukan dan runtuhnya gelembung. Peristiwa kavitasi ini menciptakan gelombang kejut yang mengikis permukaan katup serta menimbulkan masalah kebisingan dan getaran. Kerusakan erosi biasanya terkonsentrasi pada permukaan penyegelan kritis, mengakibatkan kebocoran dan hilangnya kemampuan pengendalian tekanan. Pemulihan dari kerusakan kavitasi sering kali memerlukan penggantian katup secara keseluruhan, bukan sekadar perbaikan sederhana, sehingga secara signifikan meningkatkan biaya perawatan dan waktu henti.

Implikasi Keamanan Secara Keseluruhan Sistem

Kegagalan Peralatan Terkait Tekanan

Pengaturan tekanan yang salah menciptakan risiko keselamatan yang meluas jauh melampaui kinerja katup individu, memengaruhi integritas seluruh sistem dan keselamatan personel. Kondisi tekanan berlebih dapat melampaui batas desain sistem perpipaan, bejana, dan komponen lainnya, yang berpotensi menyebabkan kegagalan besar. Kegagalan ini dapat mengakibatkan kerusakan peralatan, pelepasan lingkungan, dan cedera pada personel. Sistem pelepas tekanan keselamatan memberikan perlindungan tertentu, tetapi dirancang sebagai tindakan darurat, bukan sebagai metode kontrol utama, dan mungkin tidak merespons cukup cepat untuk mencegah semua kerusakan.

Kondisi tekanan rendah menimbulkan tantangan keselamatan yang berbeda, terutama pada aplikasi di mana tekanan yang memadai sangat penting untuk operasi yang benar. Sistem pemadaman darurat dapat gagal beroperasi dengan tepat, kunci keselamatan mungkin tidak aktif secara benar, dan sistem penekanan kebakaran bisa kekurangan tekanan yang cukup untuk berfungsi secara efektif. Kondisi-kondisi ini menciptakan situasi di mana langkah-langkah keselamatan normal menjadi terganggu, sehingga meningkatkan tingkat risiko secara keseluruhan. Pemantauan tekanan secara berkala dan sistem peringatan dapat membantu mengidentifikasi kondisi tersebut, namun pencegahan melalui pengaturan tekanan yang tepat tetap menjadi pendekatan paling efektif.

Kepatuhan Peraturan dan Standar

Sistem tekanan industri beroperasi di bawah kerangka regulasi ketat yang mewajibkan batas tekanan dan langkah-langkah keselamatan tertentu. Kegagalan dalam mempertahankan pengaturan tekanan yang tepat dapat menyebabkan pelanggaran regulasi, denda, serta pemadaman paksa. Cakupan asuransi dapat terpengaruh jika insiden terjadi saat beroperasi di luar parameter yang disetujui. Persyaratan dokumentasi menjadi lebih ketat ketika terjadi insiden terkait tekanan, yang mengharuskan investigasi menyeluruh serta rencana tindakan korektif. Memahami kode dan standar yang berlaku membantu operator menetapkan pengaturan tekanan dan prosedur pemantauan yang sesuai.

Inspeksi dan sertifikasi pihak ketiga sering kali berfokus secara intensif pada sistem kontrol tekanan dan pengaturannya. Petugas inspeksi memverifikasi bahwa tekanan operasional tetap berada dalam kisaran yang telah disertifikasi serta sistem keselamatan berfungsi dengan benar pada kondisi desain. Masalah ketidaksesuaian dapat mengakibatkan pembatasan operasional atau penghentian total sistem hingga dilakukan perbaikan. Mempertahankan catatan terperinci mengenai pengaturan tekanan, kalibrasi, dan penyesuaian membantu menunjukkan kepatuhan serta memperlancar proses inspeksi.

Analisis Biaya Pemeliharaan dan Dampak Ekonomi

Pemeliharaan Preventif vs Perbaikan Darurat

Pengaturan tekanan yang tepat secara signifikan mengurangi kebutuhan pemeliharaan dengan memastikan peralatan beroperasi dalam parameter desain dan mengalami pola keausan normal. Program pemeliharaan preventif dapat fokus pada inspeksi rutin dan penyesuaian daripada perbaikan darurat serta penggantian komponen. Pendekatan ini mengurangi biaya pemeliharaan secara keseluruhan sekaligus meningkatkan keandalan dan ketersediaan sistem. Perbaikan darurat biasanya memerlukan biaya tiga hingga lima kali lebih tinggi dibandingkan pemeliharaan terencana karena tenaga lembur, pengadaan suku cadang mendesak, dan kerugian produksi selama downtime yang tidak direncanakan.

Tren biaya perawatan dari waktu ke waktu mengungkapkan dampak ekonomi dari akurasi pengaturan tekanan terhadap keseluruhan biaya operasional. Sistem dengan pengaturan tekanan yang benar menunjukkan pola perawatan yang dapat diprediksi, sehingga memungkinkan perencanaan dan penganggaran yang efektif. Sebaliknya, sistem dengan pengaturan tekanan yang salah menunjukkan pola perawatan yang tidak teratur, disertai kegagalan dan perbaikan tak terduga yang sering terjadi. Pola-pola ini menyulitkan perkiraan anggaran dan sering kali mengakibatkan pembengkakan biaya yang signifikan, sehingga memengaruhi profitabilitas secara keseluruhan.

Pertimbangan Efisiensi Energi

Pengaturan tekanan yang tidak tepat secara langsung memengaruhi konsumsi energi sistem melalui peningkatan biaya operasional pompa dan kompresor. Tekanan yang berlebihan memerlukan energi tambahan untuk mencapai dan mempertahankannya, sedangkan tekanan yang tidak mencukupi dapat mengharuskan pengoperasian peralatan secara paralel untuk memenuhi kebutuhan sistem. Mengoptimalkan pengaturan tekanan dapat mengurangi konsumsi energi sebesar sepuluh hingga dua puluh persen dalam aplikasi industri yang umum. Penghematan ini meningkat seiring waktu, menciptakan manfaat ekonomi signifikan yang membenarkan investasi pada sistem kontrol tekanan dan peralatan pemantauan yang tepat.

Sistem kontrol tekanan canggih dengan penggerak kecepatan variabel dan kontrol cerdas dapat secara otomatis mengoptimalkan pengaturan tekanan berdasarkan permintaan waktu nyata, memaksimalkan efisiensi energi sambil menjaga kinerja yang memadai. Sistem-sistem ini membayar dirinya sendiri melalui penghematan energi dalam waktu dua hingga tiga tahun pada sebagian besar aplikasi. Perhitungan pengembalian investasi harus mencakup tidak hanya penghematan energi, tetapi juga biaya perawatan yang berkurang serta peningkatan keandalan sistem. Analisis biaya siklus hidup umumnya mendukung investasi pada sistem kontrol tekanan canggih dibandingkan alternatif pengaturan tetap sederhana.

Praktik Terbaik untuk Manajemen Pengaturan Tekanan

Komisioning Awal Sistem

Pembentukan pengaturan tekanan yang tepat dimulai selama komisioning sistem, ketika semua komponen masih baru dan beroperasi pada kinerja puncak. Pengaturan awal harus didasarkan pada perhitungan teknik terperinci yang memperhitungkan semua variabel sistem dan kondisi operasi. Prosedur komisioning harus mencakup verifikasi bahwa tekanan aktual sesuai dengan nilai-nilai yang dihitung serta bahwa semua sistem keselamatan berfungsi dengan benar pada pengaturan yang telah ditetapkan. Dokumentasi pengaturan awal memberikan informasi dasar untuk kegiatan pemeliharaan dan pemecahan masalah di masa mendatang.

Kegiatan commissioning harus mencakup pengujian pada berbagai kondisi operasi untuk memverifikasi bahwa pengaturan tekanan tetap sesuai sepanjang rentang operasi yang diharapkan. Pengujian ini dapat mengungkap situasi di mana pengaturan yang telah dihitung perlu disesuaikan agar sesuai dengan perilaku sistem yang sebenarnya. Pendekatan bertahap terhadap pengaturan tekanan akhir memungkinkan identifikasi potensi masalah sebelum menjadi masalah serius. Dokumentasi commissioning yang lengkap membantu operator di masa depan memahami maksud desain sistem dan mempertahankan kondisi operasi yang sesuai.

Protokol Pemantauan dan Penyesuaian Berkelanjutan

Pemantauan rutin terhadap pengaturan tekanan memastikan bahwa sistem terus beroperasi secara aman dan efisien seiring perubahan kondisi dari waktu ke waktu. Program pemantauan harus mencakup pemantauan kontinu yang terotomatisasi serta verifikasi manual berkala untuk mendeteksi masalah yang mungkin terlewat oleh sistem elektronik. Data pemantauan tekanan harus dipantau trennya dari waktu ke waktu untuk mengidentifikasi perubahan bertahap yang bisa mengindikasikan keausan komponen atau modifikasi sistem. Deteksi dini penyimpangan tekanan memungkinkan penyesuaian proaktif sebelum muncul masalah serius.

Protokol penyesuaian harus menentukan siapa yang memiliki wewenang untuk mengubah pengaturan tekanan, prosedur apa yang harus diikuti, serta bagaimana perubahan didokumentasikan dan dikomunikasikan. Penyesuaian tekanan tanpa otorisasi dapat menciptakan bahaya keselamatan serius dan harus dicegah melalui kontrol prosedural dan sistem penguncian peralatan. Program pelatihan memastikan bahwa personel yang berwenang memahami dampak dari perubahan tekanan serta mengikuti prosedur yang benar ketika diperlukan penyesuaian. Pembaruan pelatihan secara berkala menjaga agar personel tetap memahami praktik terbaik dan teknologi baru.

FAQ

Apa saja tanda paling umum bahwa pengaturan tekanan tidak benar?

Indikator umum dari pengaturan tekanan yang tidak tepat meliputi suara bising atau getaran yang tidak biasa dari katup dan pipa, kerusakan peralatan yang sering terjadi, kinerja sistem yang tidak konsisten, serta konsumsi energi yang lebih tinggi dari normal. Alat ukur tekanan yang menunjukkan pembacaan di luar kisaran normal, katup pelepas keselamatan yang sering aktif, serta sistem kontrol yang tidak mampu mempertahankan setelan juga menunjukkan adanya masalah pada pengaturan tekanan. Pemantauan dan pencatatan tren parameter-parameter ini secara rutin membantu mengidentifikasi masalah sebelum menyebabkan kerusakan serius atau risiko keselamatan.

Seberapa sering pengaturan tekanan harus ditinjau dan disesuaikan?

Pengaturan tekanan harus ditinjau setidaknya sekali setahun sebagai bagian dari program pemeliharaan rutin, dengan peninjauan lebih sering untuk sistem kritis atau sistem yang beroperasi dalam kondisi ekstrem. Setiap perubahan signifikan pada konfigurasi sistem, pola beban, atau kondisi operasi mengharuskan peninjauan pengaturan tekanan segera. Situasi darurat atau kegagalan peralatan memerlukan verifikasi pengaturan tekanan segera sebelum sistem dioperasikan kembali. Analisis tren dapat menunjukkan kebutuhan penyesuaian yang lebih sering dalam beberapa aplikasi.

Tindakan pencegahan keselamatan apa saja yang diperlukan saat menyesuaikan pengaturan tekanan?

Tindakan pencegahan keselamatan untuk penyesuaian pengaturan tekanan mencakup prosedur penguncian dan pelabelan yang tepat, verifikasi bahwa semua personel terkait telah mengetahui pekerjaan tersebut, serta konfirmasi bahwa sistem keselamatan tetap berfungsi selama prosedur penyesuaian. Tekanan harus dikurangi secara bertahap untuk mencegah beban kejut pada komponen sistem, dan penyesuaian hanya boleh dilakukan oleh personel terlatih dengan menggunakan alat dan prosedur yang sesuai. Fasilitas pemadaman darurat harus tetap tersedia sepanjang proses penyesuaian, dan semua perubahan harus didokumentasikan dengan benar serta dikomunikasikan kepada personel operasional.

Apakah sistem kontrol tekanan otomatis dapat menghilangkan kebutuhan akan pengelolaan pengaturan tekanan secara manual?

Sistem kontrol tekanan otomatis secara signifikan mengurangi, tetapi tidak menghilangkan, kebutuhan akan pengawasan manual dan verifikasi berkala terhadap pengaturan tekanan. Sistem-sistem ini memerlukan kalibrasi, perawatan, dan validasi secara rutin untuk memastikan akurasi dan keandalan yang berkelanjutan. Pengawasan manusia tetap penting untuk mengidentifikasi kondisi yang tidak biasa, mendiagnosis masalah sistem, serta mengambil keputusan strategis mengenai optimalisasi pengaturan tekanan. Sistem otomatis harus dipandang sebagai alat yang meningkatkan, bukan menggantikan, praktik manajemen tekanan yang tepat dan keahlian personel terlatih.

Daftar Isi

- Memahami Dasar-Dasar Pengaturan Tekanan dalam Sistem Industri

- Dampak Langsung terhadap Kinerja dan Umur Panjang Katup

- Implikasi Keamanan Secara Keseluruhan Sistem

- Analisis Biaya Pemeliharaan dan Dampak Ekonomi

- Praktik Terbaik untuk Manajemen Pengaturan Tekanan

-

FAQ

- Apa saja tanda paling umum bahwa pengaturan tekanan tidak benar?

- Seberapa sering pengaturan tekanan harus ditinjau dan disesuaikan?

- Tindakan pencegahan keselamatan apa saja yang diperlukan saat menyesuaikan pengaturan tekanan?

- Apakah sistem kontrol tekanan otomatis dapat menghilangkan kebutuhan akan pengelolaan pengaturan tekanan secara manual?