उद्योगका प्रणालीहरूको अखण्डता र सञ्चालन सुरक्षाको लागि उचित दबाब विनियमन एक महत्वपूर्ण कारकको रूपमा रहन्छ। जब दबाब सेटिङ्हरू अनुकूल प्यारामिटरहरूबाट फरक हुन्छन्, तब प्रभावहरू पूरै प्रणालीमा फैलिन सक्छन्, जसले उपकरणको प्रदर्शन, सुरक्षा प्रोटोकल र सञ्चालन लागतलाई असर गर्छ। भाल्भ कार्यक्षमतामा गलत दबाब विन्यासहरूको प्रभावलाई बुझ्नका लागि दबाब नियन्त्रण तन्त्रहरू र प्रणालीका घटकहरूमा तिनको प्रत्यक्ष प्रभावको जटिल सम्बन्धलाई अध्ययन गर्नु आवश्यक छ। आधुनिक औद्योगिक सञ्चालनहरूले निरन्तर प्रदर्शन सुनिश्चित गर्न र महँगा उपकरण खराबीबाट बच्न सटीक दबाब व्यवस्थापनमा ठूलो निर्भरता राख्छन्।

औद्योगिक प्रणालीहरूमा दबाब सेटिङ्को मूल सिद्धान्तहरू बुझ्नु

दबाव नियमन प्रणालीका मुख्य घटकहरू

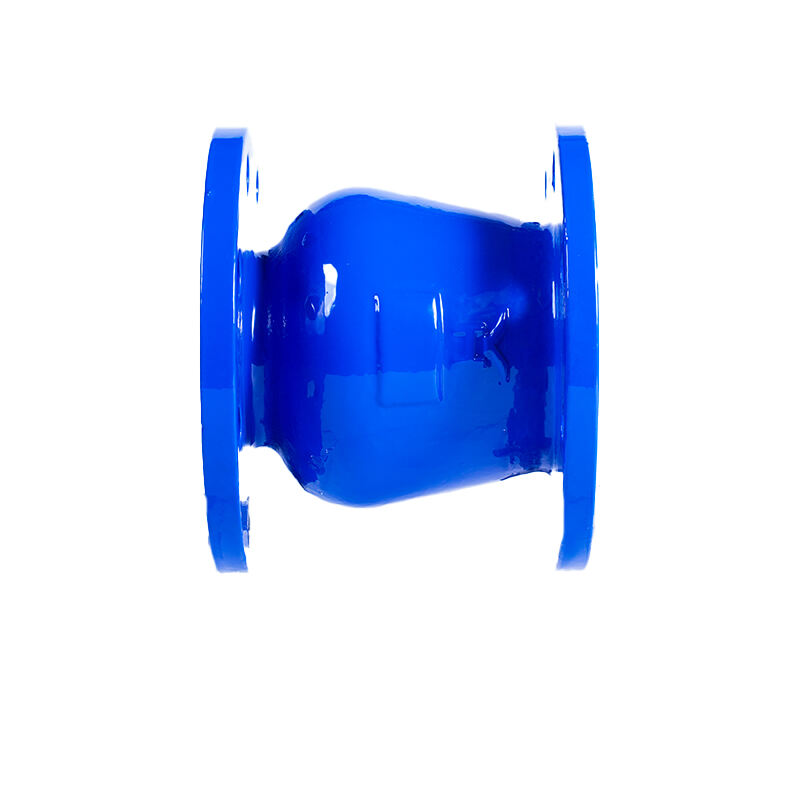

दबाव नियमन प्रणालीहरूले कार्य स्थितिहरूलाई इष्टतम बनाए राख्न काम गर्ने केही आपसमा जोडिएका घटकहरूको समावेश गर्दछ। अधिकांश प्रणालीहरूमा प्राथमिक तत्व दबाव घटाउने भाल्भ हुन्छ, जसले प्रणालीको मागको आधारमा स्वचालित रूपमा यसको खुल्ने भाग समायोजन गरेर डाउनस्ट्रीम दबाव नियन्त्रण गर्दछ। विभिन्न लोड स्थितिहरूमा निरन्तर प्रदर्शन सुनिश्चित गर्न यी घटकहरूलाई ठीकसँग क्यालिब्रेट गर्नुपर्छ। सहायक घटकहरूमा दबाव सेन्सर, नियन्त्रण एक्टुएटरहरू र प्रतिक्रिया तंत्रहरू समावेश छन् जसले निरन्तर प्रणालीका प्यारामिटरहरूको निगरानी र समायोजन गर्दछ। यी घटकहरू कसरी अन्तर्क्रिया गर्छन् भन्ने बुझ्नले अपरेटरहरूलाई समस्याहरू ठूलो समस्यामा परिणत हुनुअघि पहिचान गर्न मद्दत गर्दछ।

आगत दबाब, निकास दबाब, र प्रवाह दरहरू बीचको सम्बन्धले सम्पूर्ण प्रणालीको दक्षता र सुरक्षा मार्जिन निर्धारण गर्दछ। जब यी प्यारामिटरहरू डिजाइन गरिएको सीमाभित्र काम गर्छन्, उपकरणहरू न्यूनतम घर्षण र अधिकतम दक्षताका साथ अनुकूल ढंगले काम गर्छन्। तर, निर्दिष्ट सेटिङहरूबाट विचलनले प्रदर्शन र सुरक्षा दुवैलाई कमजोर पार्न सक्ने संचालन समस्याहरूको श्रृंखला उत्पन्न गर्न सक्छ। प्रणाली डिजाइनरहरूले साना परिवर्तनहरूलाई समायोजित गर्न सुरक्षा कारक र बहुलताहरू समावेश गर्छन्, तर ठूला विचलनहरूले तत्काल ध्यान र सुधारको आवश्यकता पर्दछ।

दबाब सेटिङ्ग गणना विधिहरू

उपयुक्त दबाव सेटिङहरू निर्धारण गर्न सिस्टम आवश्यकताहरूको विस्तृत विश्लेषण आवश्यक हुन्छ, जसमा अधिकतम र न्यूनतम प्रवाह माग, पाइप साइजिङ, उचाई परिवर्तन, र डाउनस्ट्रीम उपकरण विशिष्टताहरू समावेश छन्। इन्जिनियरहरूले दक्षतालाई सुरक्षा आवश्यकताहरूसँग सन्तुलित गर्ने अनुकूल दबाव स्तरहरू गणना गर्न स्थापित सूत्रहरू र उद्योग मानकहरू प्रयोग गर्छन्। पाइपिङ सिस्टम, फिटिङहरू, र अन्य घटकहरू मार्फत दबाव क्षति लाई खातामा लिएर यी गणनाहरू गर्नुपर्छ ताकि अन्तिम प्रयोग अनुप्रयोगहरूमा पर्याप्त दबाव पुगोस्। वास्तविक संचालन अवस्थाहरूको तुलनामा यी गणनाहरूको नियमित मूल्याङ्कनले सिस्टम परिवर्तन वा क्षयको संकेत हुन सक्ने विसंगतिहरू पत्ता लगाउन मद्दत गर्छ।

गतिशील लोडिङ परिस्थितिले प्रेसर सेटिङ्गका गणनामा जटिलता थप्छ, किनभने प्रणालीले संचालन चक्रको समयमा परिवर्तनशील मागलाई समायोजन गर्नुपर्छ। चरम मागको अवधिमा प्रदर्शन कायम राख्न पर्याप्त प्रेसरको आवश्यकता हुन्छ, जबकि कम मागको अवधिमा उपकरणको क्षति र ऊर्जा बर्बादी रोक्न प्रेसर घटाउन आवश्यक हुन्छ। उन्नत नियन्त्रण प्रणालीले वास्तविक समयको मागको आधारमा स्वचालित रूपमा प्रेसर सेटिङ्ग समायोजन गर्न सक्छ, जसले प्रदर्शन र दक्षता दुवैलाई अनुकूलित गर्छ। तर, यी प्रणालीहरूले सबै अनुप्रयोगहरूमा उपलब्ध नहुन सक्ने जटिल निगरानी र नियन्त्रण क्षमताको आवश्यकता पर्दछ।

भाल्भ प्रदर्शन र दीर्घायुमा प्रत्यक्ष प्रभाव

आन्तरिक घटकहरूमा अत्यधिक प्रेसरको प्रभाव

जब दबाब सेटिङहरूले डिजाइन प्यारामिटरहरूलाई बढी पार्छन्, भाल्भका आन्तरिक घटकहरूले संचालन जीवनको अवधिलाई कम गर्ने गरी तीव्र घर्षण र तनाव अनुभव गर्छन्। सील गर्ने सतहहरूमा बढी सम्पर्क दबाबका कारण प्रारम्भिक घर्षण र सम्भावित रिसावका समस्याहरू देखा पर्छन्। स्प्रिङ्ग यान्त्रिकता र एक्चुएटर घटकहरू आफ्नो लक्षित सीमाभन्दा बाहिर काम गर्छन्, जसले थकान दोष र प्रतिक्रिया सटीकतामा कमी ल्याउँछ। धातु घटकहरूमा तनावको केन्द्रीकरण हुन सक्छ जसले दरारको निर्माण र अन्ततः दोषतर्फ जान्छ। यी प्रभावहरू समयको साथ बढ्दै जान्छन्, जसले रखरखावका समस्याहरूको श्रृंखला सिर्जना गर्छ जसले संचालन लागत र बन्द अवधिलाई बढाउँछ।

अत्यधिक दबाबले भाल्भ नियन्त्रण विशेषताहरूलाई पनि प्रभावित गर्छ, दबाब नियमन अनुप्रयोगहरूमा सटीकता र स्थिरतामा कमी ल्याउँछ। उच्च अन्तर दबाबका कारण वैल्व सीटहरूले अस्थिरता र हन्टिङ व्यवहारलाई जन्म दिन सक्छन्, जहाँ भाल्व खुला र बन्द स्थितिहरू बीच निरन्तर दोलन गर्दछ। यो अस्थिरताले प्रणालीभर प्रेसर उतार-चढ़ाव सिर्जना गर्दछ, जसले डाउनस्ट्रिम उपकरणहरूको कार्यक्षमतालाई प्रभावित गर्दछ र संवेदनशील घटकहरूलाई क्षति पुर्याउन सक्छ। नियन्त्रण प्रणालीको प्रतिक्रिया अनियमित हुन जान्छ, जसले स्थिर सञ्चालन अवस्थाहरू कायम राख्न गाह्रो बनाउँछ।

अपर्याप्त प्रेसरका परिणामहरू

अपर्याप्त प्रेसरमा सञ्चालन गर्दा भाल्व प्रदर्शन र प्रणाली सञ्चालनका लागि फरक तर समान रूपमा समस्याग्रस्त मुद्दाहरू सिर्जना गर्दछ। एक्चुएटरहरूमा भाल्वहरूलाई प्रभावकारी ढंगले सञ्चालन गर्न पर्याप्त बल नहुन सक्छ, जसको परिणामस्वरूप खुल्ने वा बन्द हुने चक्रहरू अधूरा हुन्छन्। यो आंशिक सञ्चालनले च्याटरिङ र कम्पनलाई जन्म दिन सक्छ जसले भाल्व र जोडिएको पाइपिङ प्रणाली दुबैलाई क्षति पुर्याउँछ। प्रवाह दरहरू प्रणालीको मागलाई पूरा गर्न अपर्याप्त हुन जान्छन्, जसले उपकरणहरूलाई डिजाइन गरिएको प्यारामिटरहरू बाहिर सञ्चालन गर्न बाध्य बनाउँछ र सम्भावित रूपमा प्रक्रिया व्यवधान वा गुणस्तर समस्याहरूको कारण बन्न सक्छ।

तरल प्रणालीहरूमा अपर्याप्त दबावले क्याभिटेसन (cavitation) ल्याउन सक्छ, जहाँ स्थानीय दबाव वाष्प दबावभन्दा तल झर्छ, बुलबुले बन्ने र ढल्ने समस्या हुन्छ। यी क्याभिटेसन घटनाहरूले शक्तिशाली लहरहरू सिर्जना गर्छन् जसले भाल्भ सतहहरूलाई क्षति पुर्याउँछ र शोर र कम्पनका समस्याहरू सिर्जना गर्छ। क्षरण क्षति सामान्यतया महत्वपूर्ण सीलिङ सतहहरूमा केन्द्रित हुन्छ, जसले रिसाव र दबाव नियन्त्रण गर्ने क्षमता गुमाउन जान्छ। क्याभिटेसन क्षतिबाट उबेर्नु भनेको प्राय: सरल मर्मतको सट्टामा पूर्ण भाल्भ प्रतिस्थापन आवश्यक पर्दछ, जसले रखरखाव खर्च र डाउनटाइमलाई धेरै बढाउँछ।

प्रणाली-व्यापी सुरक्षा प्रभावहरू

दबाव-सम्बन्धित उपकरण दुर्घटनाहरू

गलत दबाब सेटिङहरूले व्यक्तिगत भाल्व प्रदर्शनभन्दा धेरै टाढा जाने सुरक्षा जोखिमहरू सिर्जना गर्छन्, जसले पूरा प्रणालीको अखण्डता र कर्मचारी सुरक्षालाई प्रभावित गर्छ। अत्यधिक दबाबको अवस्थाले पाइपिङ प्रणाली, भाँडा, र अन्य घटकहरूको डिजाइन सीमाभन्दा बढी जान सक्छ, जसले गर्दा भयानक दुर्घटनाहरू हुन सक्छन्। यी दुर्घटनाहरूले उपकरण क्षति, वातावरणीय रिसाव, र कर्मचारी चोटहरूको कारण बन्न सक्छ। सुरक्षा राहत प्रणालीहरूले केही सुरक्षा प्रदान गर्छन्, तर तिनीहरूलाई प्राथमिक नियन्त्रण विधिहरूको रूपमा होइन आपतकालीन उपायको रूपमा डिजाइन गरिएको हुन्छ र सबै क्षति रोक्न त्वरित प्रतिक्रिया दिन सक्दैनन्।

न्यून दबावको अवस्थाले विभिन्न सुरक्षा चुनौतीहरू ल्याउँछ, विशेष गरी ती अनुप्रयोगहरूमा जहाँ उचित संचालनका लागि पर्याप्त दबाव आवश्यक हुन्छ। आपतकालीन बन्द प्रणालीहरू सही ढंगले संचालन नहुन सक्छ, सुरक्षा इन्टरलकहरू उचित ढंगले सक्रिय नहुन सक्छन्, र आगो नियन्त्रण प्रणालीहरूले प्रभावकारी ढंगले काम गर्न पर्याप्त दबाव नपाउन सक्छन्। यी अवस्थाहरूले ती स्थितिहरू सिर्जना गर्छन् जहाँ सामान्य सुरक्षा उपायहरू कमजोर हुन्छन्, जसले गर्दा समग्र जोखिमको स्तर बढ्छ। नियमित दबाव निगरानी र अलार्म प्रणालीहरूले यी अवस्थाहरू पहिचान गर्न मद्दत गर्छन्, तर उचित दबाव सेटिङ्ग मार्फत रोकथाम नै सबैभन्दा प्रभावकारी उपाय हो।

विनियमन अनुपालन र मानकहरू

औद्योगिक दबाब प्रणालीहरूले निश्चित दबाब सीमा र सुरक्षा उपायहरू अनिवार्य गर्ने कडा नियामक ढाँचाहरूको अन्तर्गत काम गर्छन्। उचित दबाब सेटिङहरू बनाए राख्न नसक्दा नियामक उल्लंघन, जरिवाना, र बलपूर्वक बन्दको स्थिति आउन सक्छ। अनुमोदित मापदण्डहरूको बाहिर संचालन गर्दा घटना घटेमा बीमा कवरेज प्रभावित हुन सक्छ। दबाबसँग सम्बन्धित घटनाहरू घटेमा दस्तावेजीकरण आवश्यकताहरू अझै कडा हुन्छन्, जसले विस्तृत अनुसन्धान र सुधारात्मक कार्य योजनाहरूको आवश्यकता पर्दछ। लागू हुने कोड र मापदण्डहरूको बारेमा बुझ्नुले संचालकहरूलाई उपयुक्त दबाब सेटिङ र निगरानी प्रक्रियाहरू स्थापित गर्न मद्दत गर्दछ।

तेस्रो पक्षका निरीक्षण र प्रमाणीकरणले प्रायः दबाव नियन्त्रण प्रणाली र तिनका सेटिङ्गमा ध्यान केन्द्रित गर्छन्। निरीक्षकहरूले संचालन दबावहरू प्रमाणित सीमाभित्र रहन्छ कि जाँच गर्छन् र डिजाइन अवस्थामा सुरक्षा प्रणालीहरू सही ढंगले काम गर्छन् भनी पुष्टि गर्छन्। असुसंगतताका मुद्दाहरूले संशोधन नगरेसम्म संचालन सीमा वा पूर्ण प्रणाली बन्द गर्न पर्न सक्छ। दबाव सेटिङ्ग, क्यालिब्रेसन र समायोजनको विस्तृत रेकर्ड राख्नाले अनुपालन प्रदर्शन गर्न मद्दत गर्छ र निरीक्षण प्रक्रियालाई सजिलो बनाउँछ।

मर्मत लागत विश्लेषण र आर्थिक प्रभाव

निवारक मर्मतको तुलना आपतकालीन मर्मतसँग

उपकरणले डिजाइन गरिएको अनुसारको प्यारामिटरभित्र संचालित हुने र सामान्य घर्षण प्रतिमान अनुभव गर्ने गरी उचित दबाव सेटिङ्गले रखरखावको आवश्यकतालाई काफी हदसम्म घटाउँछ। रोकथामको रखरखाव कार्यक्रमहरू आपतकालीन मर्मत र घटक प्रतिस्थापनको सट्टामा नियमित निरीक्षण र समायोजनमा केन्द्रित गर्न सक्छन्। यस दृष्टिकोणले समग्र रखरखाव लागत घटाउँछ जबकि प्रणालीको विश्वसनीयता र उपलब्धतालाई बढाउँछ। आपतकालीन मर्मत सामान्यतया योजनाबद्ध रखरखावको तुलनामा तीन देखि पाँच गुणा बढी लागत लाग्छ किनभने ओभरटाइम श्रम, तत्कालिक पार्ट्स खरिद र अनियोजित बन्दको कारण उत्पादन नोक्सानी हुन्छ।

समयको साथै प्रचलित रखरखाव लागतले चलन खर्चमा समग्रमा दबाव सेटिङ्गको शुद्धताको आर्थिक प्रभावलाई दर्शाउँछ। उचित ढंगले कन्फिगर गरिएको दबाव सेटिङ्ग भएका प्रणालीहरूमा रखरखावको पूर्वानुमेय प्रवृत्ति हुन्छ जसले प्रभावकारी योजना र बजेट बनाउन सक्षम बनाउँछ। तद्विपरीत, गलत दबाव सेटिङ्ग भएका प्रणालीहरूमा अनियमित रखरखाव प्रवृत्ति हुन्छ जसमा बारम्बार अप्रत्याशित दोष र मर्मतसम्भार हुन्छन्। यी प्रवृत्तिहरूले बजेट पूर्वानुमान गर्न गाह्रो बनाउँछ र अक्सर समग्र लाभप्रदतालाई प्रभावित गर्ने ठूलो लागत अतिरेकको कारण बन्छन्।

ऊर्जा कार्यक्षमता परिचय

अत्यधिक दबाबले पम्प र कम्प्रेसरको संचालन लागत बढाएर सिस्टमको ऊर्जा खपतलाई सीधा प्रभाव पार्छ। अत्यधिक दबाब प्राप्त गर्न र बनाइ राख्न अतिरिक्त ऊर्जाको आवश्यकता पर्दछ, जबकि अपर्याप्त दबाबले प्रणालीको माग पूरा गर्न समानान्तर उपकरण संचालन गर्न आवश्यकता पर्न सक्छ। सामान्य औद्योगिक अनुप्रयोगहरूमा दबाब सेटिङहरू अनुकूलन गरेर ऊर्जा खपत दस देखि बीस प्रतिशत सम्म घटाउन सकिन्छ। यी बचतहरू समयको साथ बढ्दै जान्छन् र उचित दबाब नियन्त्रण प्रणाली र निगरानी उपकरणमा लगानी गर्न औचित्य दिने महत्त्वपूर्ण आर्थिक लाभ सिर्जना गर्छन्।

चर गति ड्राइभ र स्मार्ट नियन्त्रणहरूसँगको उन्नत दबाव नियन्त्रण प्रणालीले वास्तविक समयको मागको आधारमा स्वचालित रूपमा दबाव सेटिङहरू अनुकूलन गर्न सक्छ, जसले उचित प्रदर्शन बनाए राख्दै ऊर्जा दक्षतालाई अधिकतम पार्छ। अधिकांश अनुप्रयोगहरूमा यी प्रणालीहरूले दुई वा तीन वर्षभित्र ऊर्जा बचत मार्फत आफ्नो लागत नै निकाल्छन्। लगानीबाट हुने आयको गणना गर्दा ऊर्जा बचत मात्र होइन बल्कि घटेको मर्मतसम्भार खर्च र प्रणालीको विश्वसनीयतामा आएको सुधार पनि समावेश गर्नुपर्छ। जीवन चक्र लागत विश्लेषणले सामान्य निश्चित सेटिङ विकल्पहरूको तुलनामा जटिल दबाव नियन्त्रण प्रणालीमा लगानी गर्न बढी मन पराउँछ।

दबाव सेटिङ प्रबन्धनका लागि उत्तम अभ्यासहरू

प्रारम्भिक प्रणाली कमिसनिङ

सबै घटकहरू नयाँ हुन्छन् र उच्चतम प्रदर्शनमा सञ्चालन हुँदा प्रणाली कमिसनिङको समयमा उचित दबाब सेटिङ स्थापना सुरू हुन्छ। प्रारम्भिक सेटिङहरूले प्रणालीका सबै चरहरू र सञ्चालन अवस्थाहरूलाई ध्यानमा राखेर विस्तृत इन्जिनियरिङ गणनामा आधारित हुनुपर्दछ। कमिसनिङ प्रक्रियामा वास्तविक दबाबहरूले गणना गरिएका मानहरूसँग मेल खान्छन् र स्थापित सेटिङहरूमा सबै सुरक्षा प्रणालीहरू सही ढंगले काम गर्छन् भन्ने पुष्टि गर्नुपर्छ। प्रारम्भिक सेटिङहरूको डकुमेन्टेसनले भविष्यका रखरखाव र समस्या समाधान गतिविधिहरूका लागि आधारभूत जानकारी प्रदान गर्दछ।

कमिसनिङ गतिविधिहरूले विभिन्न संचालन अवस्थामा परीक्षण समावेश गर्नुपर्छ ताकि अपेक्षित संचालन सीमाभरि दबाब सेटिङहरू उपयुक्त रहन्छ भन्ने कुरा प्रमाणित गर्न सकौं। यस परीक्षणले गणना गरिएको सेटिङलाई वास्तविक प्रणालीको व्यवहारलाई अनुकूलन गर्न समायोजन आवश्यकता पर्ने अवस्थाहरू देखाउन सक्छ। अन्तिम दबाब सेटिङहरूको लागि क्रमिक दृष्टिकोणले गम्भीर समस्याहरू बन्नु अघि सम्भावित समस्याहरूको पहिचान गर्न मद्दत गर्दछ। पूर्ण कमिसनिङ प्रलेखनले भावी संचालकहरूलाई प्रणाली डिजाइनको उद्देश्य बुझ्न र उपयुक्त संचालन अवस्थाहरू कायम राख्न मद्दत गर्दछ।

निरन्तर मोनिटरिङ र समायोजन प्रोटोकल

समयको साथै परिस्थितिमा परिवर्तन हुँदा पनि सिस्टमहरू निरन्तर सुरक्षित र दक्षतापूर्वक संचालन गर्न क्षमता राख्नका लागि दबाब सेटिङ्हरूको नियमित अनुगमन आवश्यक हुन्छ। इलेक्ट्रोनिक प्रणालीहरूले छुट्याउन सक्ने समस्याहरू पत्ता लगाउन अटोमेटेड निरन्तर अनुगमन र नियमित म्यानुअल जाँच दुवै समावेश गर्नुपर्छ। घटकहरूको घिस्रो वा प्रणालीमा भएका परिवर्तनहरूको संकेत दिन सक्ने क्रमिक परिवर्तनहरू पहिचान गर्न समयको साथै दबाब अनुगमन डाटाको विश्लेषण गर्नुपर्छ। गम्भीर समस्याहरू विकास हुनुभन्दा अघि नै दबाबमा भएका विचलनहरूको प्रारम्भिक पत्ता लगाउनाले प्राकृतिक समायोजनहरूको अनुमति दिन्छ।

दबाव सेटिङहरू परिवर्तन गर्न को लागी अधिकार कसलाई छ, के प्रक्रियाहरू पालना गर्नुपर्छ, र परिवर्तनहरू कसरी दस्तावेजीकरण र संचार गरिन्छ भन्ने कुराहरू उल्लेख गर्नुपर्छ। अनधिकृत दबाव समायोजनहरूले गम्भीर सुरक्षा जोखिमहरू सिर्जना गर्न सक्छन् र प्रक्रियागत नियन्त्रण र उपकरण लकआउट प्रणाली मार्फत यसलाई रोक्नुपर्छ। प्रशिक्षण कार्यक्रमहरूले सुनिश्चित गर्छन् कि अधिकृत कर्मचारीहरूले दबाव परिवर्तनका प्रभावहरू बुझ्छन् र आवश्यकता परेको बेला उचित प्रक्रियाहरू पालना गर्छन्। नियमित प्रशिक्षण अद्यावधिकले कर्मचारीहरूलाई उत्तम अभ्यासहरू र नयाँ प्रविधिहरूको साथ अद्यावधिक राख्छ।

FAQ

दबाव सेटिङहरू गलत छन् भन्ने कुराका सबैभन्दा सामान्य संकेतहरू के के हुन्?

दबाब सेटिङ्हरूमा गलत संकेतहरूमा भाल्व र पाइपिङबाट असामान्य आवाज वा कम्पन, उपकरणहरूको बारम्बार खराबी, प्रणालीको प्रदर्शनमा अस्थिरता, र सामान्यभन्दा बढी ऊर्जा खपत समावेश हुन्छ। सामान्य सीमाभन्दा बाहिरको पठन देखाउने दबाब गेजहरू, बारम्बार सक्रिय हुने सुरक्षा रिलिफ भाल्वहरू, र सेटपोइन्टहरू बनाए राख्न असमर्थ नियन्त्रण प्रणालीहरूले पनि दबाब सेटिङ्समा समस्या जनाउँछन्। यी प्यारामिटरहरूको नियमित मोनिटरिङ र ट्रेन्डिङले गम्भीर क्षति वा सुरक्षा समस्याहरू नआउनु अघि समस्याहरू पहिचान गर्न मद्दत गर्छ।

दबाब सेटिङ्हरू कति बार पुनरावलोकन र समायोजन गर्नुपर्छ?

दबाब सेटिङहरूलाई नियमित रखरखाव कार्यक्रमको भागको रूपमा वार्षिक रूपमा कम्तिमा एकपटक समीक्षा गर्नुपर्दछ, क्रिटिकल प्रणालीहरू वा कठोर अवस्थामा संचालन भएका प्रणालीहरूका लागि बढी बारम्बार समीक्षा गर्नुपर्दछ। प्रणाली कन्फिगरेसन, लोड प्याटर्न, वा संचालन अवस्थामा भएको कुनै पनि महत्वपूर्ण परिवर्तनले तुरुन्त दबाब सेटिङ समीक्षा गर्न आवश्यकता पर्दछ। आपतकालीन अवस्था वा उपकरण असफलतापछि प्रणालीलाई सेवामा फर्काउनु अघि तुरुन्त दबाब सेटिङ पुष्टि गर्न आवश्यक हुन्छ। केही अनुप्रयोगहरूमा बढी बारम्बार समायोजनको आवश्यकता देखाउन क्रमिक विश्लेषण गर्न सकिन्छ।

दबाब सेटिङ समायोजन गर्दा के कस्ता सुरक्षा सावधानीहरू आवश्यक छन्?

दबाव सेटिङ्ग समायोजनका लागि सुरक्षा सावधानीहरूमा उचित लकआउट ट्यागआउट प्रक्रियाहरू, सम्बन्धित सबै कर्मचारीहरूले कार्यको बारेमा जानकारी राखेको छ भन्ने पुष्टि र समायोजन प्रक्रियाको दौरान सुरक्षा प्रणालीहरू कार्यात्मक रहने बारेमा पुष्टि गर्ने काम समावेश छ। प्रणालीका घटकहरूमा झटका लाग्न नदिन सकैतासम्म दबाव धीरे-धीरे घटाउनुपर्छ, र योग्य कर्मचारीहरूले मात्र उचित औजार र प्रक्रियाहरू प्रयोग गरेर समायोजन गर्नुपर्छ। समायोजन प्रक्रियाको सम्पूर्ण समय आपतकालीन बन्द गर्ने क्षमता उपलब्ध रहनुपर्छ, र सबै परिवर्तनहरू उचित ढंगले दस्तावेजीकरण गरी संचालन कर्मचारीहरूलाई सूचित गर्नुपर्छ।

स्वचालित दबाव नियन्त्रण प्रणालीले हाते दबाव सेटिङ्ग व्यवस्थापनको आवश्यकता खत्म गर्न सक्छ?

स्वचालित दबाब नियन्त्रण प्रणालीले दबाब सेटिङ्गको हाते निगरानी र अवधि अवधिमा जाँच गर्ने आवश्यकतालाई कम गर्छ तर पूर्ण रूपमा समाप्त गर्दैन। यी प्रणालीले निरन्तर शुद्धता र विश्वसनीयता सुनिश्चित गर्न नियमित क्यालिब्रेसन, रखरखाव र प्रमाणीकरणको आवश्यकता पर्दछ। असामान्य अवस्थाको पहिचान गर्न, प्रणालीगत समस्याको समाधान गर्न र दबाब सेटिङ्ग अनुकूलनका बारेमा रणनीतिक निर्णय लिन अझै पनि मानव निगरानी आवश्यक छ। स्वचालित प्रणालीलाई उचित दबाब व्यवस्थापन अभ्यास र प्रशिक्षित कर्मचारीको विशेषज्ञतालाई बढाउने उपकरणको रूपमा हेर्नुपर्छ, न कि तिनीहरूको सट्टा।