Juiste drukregeling is een van de meest cruciale factoren voor het behoud van de integriteit van industriële systemen en operationele veiligheid. Wanneer druksinstellingen afwijken van optimale parameters, kunnen de gevolgen zich door het hele systeem voortplanten, met invloed op apparatuurprestaties, veiligheidsprotocollen en operationele kosten. Om te begrijpen hoe onjuiste druksconfiguraties de functie van ventielen beïnvloeden, moet de ingewikkelde relatie worden onderzocht tussen druksysteemmechanismen en hun downstreameffecten op systeemonderdelen. Moderne industriële processen zijn sterk afhankelijk van nauwkeurige drukbeheersing om constante prestaties te garanderen en kostbare apparatuurstoringen te voorkomen.

Inzicht in de basisprincipes van druksinstellingen in industriële systemen

Kerncomponenten van drukregelsystemen

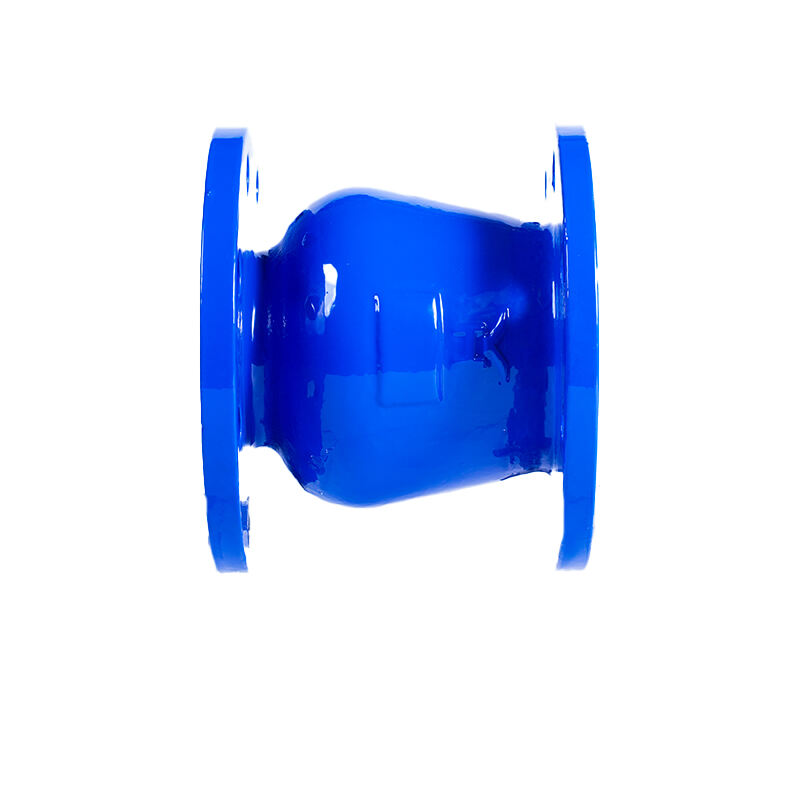

Drugregelsystemen bestaan uit verschillende onderling verbonden componenten die samenwerken om optimale bedrijfsomstandigheden te handhaven. Het belangrijkste element in de meeste systemen is het drukverlagingsventiel, dat de downstreamdruk regelt door automatisch de opening aan te passen op basis van de systeembehoeften. Deze componenten moeten nauwkeurig worden gekalibreerd om een consistente prestatie te garanderen onder wisselende belastingomstandigheden. Ondersteunende elementen zijn druksensoren, regelaandrijvingen en terugkoppelmechanismen die continu de systeemparameters monitoren en aanpassen. Inzicht in de manier waarop deze componenten met elkaar interageren, helpt gebruikers bij het identificeren van mogelijke problemen voordat deze escaleren tot grotere storingen.

De relatie tussen inlaatdruk, uitlaatdruk en debieten bepaalt de algehele systeemefficiëntie en veiligheidsmarges. Wanneer deze parameters binnen de ontworpen bereiken werken, presteert de apparatuur optimaal met minimale slijtage en maximale efficiëntie. Afwijkingen van de gespecificeerde instellingen kunnen echter een reeks operationele problemen veroorzaken die zowel de prestaties als de veiligheid in gevaar brengen. Systeemontwerpers integreren veiligheidsfactoren en redundanties om kleine variaties op te vangen, maar significante afwijkingen vereisen onmiddellijke aandacht en correctie.

Berekeningsmethoden voor drukinstelling

Het bepalen van de juiste drukinstellingen vereist een grondige analyse van de systeemeisen, inclusief maximale en minimale doorstroomvraag, leidingafmetingen, hoogteverschillen en specificaties van apparatuur stroomafwaarts. Ingenieurs gebruiken gevestigde formules en sectorstandaarden om optimale drukniveaus te berekenen die efficiëntie in evenwicht brengen met veiligheidseisen. Deze berekeningen moeten rekening houden met drukverliezen in leidingsystemen, afsluitingen en andere componenten om ervoor te zorgen dat voldoende druk bij de eindgebruikstoepassingen aankomt. Regelmatige validatie van deze berekeningen tegen de daadwerkelijke bedrijfsomstandigheden helpt bij het identificeren van afwijkingen die kunnen duiden op wijzigingen of achteruitgang van het systeem.

Dynamische belastingsomstandigheden voegen complexiteit toe aan de berekening van drukinstellingen, omdat systemen moeten kunnen omgaan met wisselende vraag gedurende operationele cycli. Piekvraagperioden vereisen voldoende druk om prestaties te behouden, terwijl periodes van lage vraag drukverlaging nodig hebben om apparatuurschade en energieverlies te voorkomen. Geavanceerde regelsystemen kunnen automatisch de drukinstellingen aanpassen op basis van actuele vraag, waardoor zowel prestaties als efficiëntie worden geoptimaliseerd. Deze systemen vereisen echter geavanceerde bewakings- en regelcapaciteiten die niet in alle toepassingen beschikbaar zijn.

Directe invloed op ventielprestaties en levensduur

Effecten van te hoge druk op interne onderdelen

Wanneer druksinstellingen boven de ontwerpparameters uitkomen, ondergaan de interne onderdelen van de klep een versnelde slijtage en belasting, wat de operationele levensduur aanzienlijk verkleint. Afdichtingen ondervinden verhoogde contactdruk, wat leidt tot vroegtijdige slijtage en mogelijke lekkageproblemen. Veermechanismen en aandrijfcomponenten werken buiten hun beoogde bereik, waardoor vermoeiingsbreuken optreden en de reactienauwkeurigheid afneemt. Metalen onderdelen kunnen spanningsconcentraties ondervinden die leiden tot scheurvorming en uiteindelijke defecten. Deze effecten versterken elkaar in de tijd, waardoor een opeenstapeling van onderhoudsproblemen ontstaat die de operationele kosten en stilstandstijd verhogen.

Te hoge druk beïnvloedt ook de regelkarakteristieken van de klep, waardoor de precisie en stabiliteit bij drukregeltoepassingen afnemen. Hoge drukverschillen over klep zetels kunnen instabiliteit en zoekgedrag veroorzaken, waarbij de klep continu oscilleert tussen open en gesloten posities. Deze instabiliteit zorgt voor drukfluctuaties in het hele systeem, wat de prestaties van apparatuur stroomafwaarts beïnvloedt en mogelijk schade veroorzaakt aan gevoelige componenten. De respons van het regelsysteem wordt onregelmatig, waardoor het moeilijk wordt om constante bedrijfsomstandigheden te handhaven.

Gevolgen van onvoldoende druk

Het bedrijf voeren met onvoldoende druk leidt tot andere, maar even problematische, kwesties voor de prestaties van de klep en de systeemwerking. De aandrijvingen beschikken mogelijk niet over voldoende kracht om de kleppen effectief te bedienen, wat resulteert in onvolledige open- of dichtcycli. Deze gedeeltelijke werking kan klapperen en trillingen veroorzaken die zowel de klep als de aangesloten leidingsystemen beschadigen. De debieten zijn onvoldoende om aan de systeemeisen te voldoen, waardoor apparatuur buiten de ontwerpparameters moet werken, wat processtoringen of kwaliteitsproblemen kan veroorzaken.

Onvoldoende druk kan ook leiden tot cavitatie in vloeistofsystemen, waarbij de lokale druk onder de dampdruk daalt, wat leidt tot het vormen en instorten van bellen. Deze cavitatieverschijnselen creëren schokgolven die de oppervlakken van ventielen aantasten en zorgen voor lawaai en trillingsproblemen. Slijtage door erosie concentreert zich meestal op kritieke afdichtingsvlakken, wat leidt tot lekkage en verlies van drukregelingsmogelijkheden. Herstel na cavitatieschade vereist vaak volledige vervanging van het ventiel in plaats van eenvoudige reparaties, wat de onderhoudskosten en stilstandtijd aanzienlijk verhoogt.

Veiligheidsimplicaties voor het gehele systeem

Drukrelevante apparatuurstoringen

Onjuiste drukinstellingen creëren veiligheidsrisico's die verder reiken dan de prestaties van individuele afsluiters en kunnen de integriteit van het gehele systeem en de veiligheid van personeel beïnvloeden. Overdrukcondities kunnen de ontwerpgrenzen van leidingsystemen, vaten en andere componenten overschrijden, wat tot catastrofale storingen kan leiden. Dergelijke storingen kunnen resulteren in schade aan apparatuur, milieubelastende emissies en letsel bij personeel. Veiligheidsontlastsystemen bieden enige bescherming, maar zijn ontworpen als noodmaatregelen en niet als primaire regelmethoden, en kunnen mogelijk niet snel genoeg reageren om alle schade te voorkomen.

Onderdrukcondities stellen verschillende veiligheidsuitdagingen, met name in toepassingen waarin een adequate druk essentieel is voor een correcte werking. Noodstopsystemen kunnen falen in het correct functioneren, veiligheidsvergrendelingen kunnen niet goed inschakelen en brandblussystemen kunnen onvoldoende druk hebben om effectief te functioneren. Deze omstandigheden leiden tot situaties waarin normale veiligheidsmaatregelen worden aangetast, waardoor het algehele risiconiveau toeneemt. Regelmatige drukmonitoring en alarmsystemen helpen deze condities te detecteren, maar preventie door juiste drukinstelling blijft de meest effectieve aanpak.

Regelgevende naleving en standaarden

Industriële druksystemen functioneren onder strikte regelgeving die specifieke druklimieten en veiligheidsmaatregelen voorschrijft. Het niet handhaven van juiste drukinstellingen kan leiden tot overtreding van voorschriften, boetes en gedwongen stillegging. De verzekeringdekking kan worden aangetast als incidenten zich voordoen tijdens bedrijf buiten goedgekeurde parameters. Documentatievereisten worden strenger wanneer drukgerelateerde incidenten optreden, wat uitgebreide onderzoeken en correctieplannen vereist. Kennis van toepasselijke voorschriften en normen helpt exploitanten bij het vaststellen van passende drukinstellingen en bewakingsprocedures.

Inspecties en certificeringen door derden richten zich vaak sterk op drukregelsystemen en hun instellingen. Inspecteurs controleren of de bedrijfsdrukken binnen de gecertificeerde bereiken blijven en of de veiligheidssystemen correct functioneren onder ontwerptomstandigheden. Niet-naleving kan leiden tot operationele beperkingen of volledige systeemafsluiting totdat correcties zijn aangebracht. Het bijhouden van gedetailleerde gegevens over druksinstellingen, kalibraties en aanpassingen helpt om naleving te demonstreren en vergemakkelijkt inspectieprocedures.

Analyse van onderhoudskosten en economische impact

Preventief onderhoud versus spoedreparaties

Juiste drukinstellingen verlagen het onderhoudsbehoeften aanzienlijk doordat de apparatuur binnen de ontwerpparameters blijft werken en normale slijtagepatronen vertoont. Preventieve onderhoudsprogramma's kunnen zich richten op routinematige inspecties en afstellingen in plaats van noodreparaties en vervanging van componenten. Deze aanpak verlaagt de totale onderhoudskosten terwijl de betrouwbaarheid en beschikbaarheid van het systeem verbeteren. Noodreparaties zijn doorgaans drie tot vijf keer duurder dan gepland onderhoud, vanwege overwerk, versnelde inkoop van onderdelen en productieverliezen tijdens ongeplande stilstand.

De ontwikkeling van onderhoudskosten in de tijd laat het economische effect zien van de nauwkeurigheid van drukinstellingen op de totale operationele kosten. Systemen met correct geconfigureerde drukinstellingen vertonen voorspelbare onderhoudspatronen, waardoor doeltreffende planning en budgettering mogelijk zijn. Daarentegen vertonen systemen met onjuiste drukinstellingen onregelmatige onderhoudspatronen met frequente onverwachte storingen en reparaties. Deze patronen maken het lastig om budgets te voorspellen en leiden vaak tot aanzienlijke overschrijdingen van de kosten, wat de algehele winstgevendheid beïnvloedt.

Overwegingen bij energieëfficiëntie

Onjuiste drukinstellingen hebben rechtstreeks invloed op het energieverbruik van het systeem doordat de bedrijfskosten van pompen en compressoren stijgen. Te hoge druk vereist extra energie om te bereiken en te behouden, terwijl onvoldoende druk kan leiden tot parallel bedrijf van apparatuur om aan de systeemeisen te voldoen. Door drukinstellingen te optimaliseren, kan het energieverbruik in typische industriële toepassingen met tien tot twintig procent worden verlaagd. Deze besparingen nemen over tijd toe en resulteren in aanzienlijke economische voordelen die investeringen in adequate drukregelsystemen en meetapparatuur rechtvaardigen.

Geavanceerde drukregelsystemen met variabele snelheidsaandrijvingen en slimme regelaars kunnen automatisch de druinstellingen optimaliseren op basis van real-time vraag, waardoor de energie-efficiëntie maximaal wordt terwijl een adequate prestatie wordt behouden. Deze systemen betalen zichzelf binnen twee tot drie jaar terug via energiebesparingen in de meeste toepassingen. Bij de berekening van het rendement op investering moeten niet alleen energiebesparingen worden meegenomen, maar ook lagere onderhoudskosten en verbeterde systeembetrouwbaarheid. Analyse van levenscycluskosten geeft vaak de voorkeur aan investeringen in geavanceerde drukregelsystemen boven eenvoudige vaste-instellingenalternatieven.

Best practices voor het beheer van druinstellingen

Initiële inbedrijfstelling van het systeem

De instelling van de juiste druk begint tijdens het inbedrijfstellen van het systeem, wanneer alle componenten nieuw zijn en op piekprestaties functioneren. De initiële instellingen moeten gebaseerd zijn op gedetailleerde technische berekeningen die rekening houden met alle systeemvariabelen en bedrijfsomstandigheden. Het inbedrijfstelproces moet omvatten dat de werkelijke drukken overeenkomen met de berekende waarden en dat alle veiligheidssystemen correct functioneren bij de vastgestelde instellingen. Documentatie van de initiële instellingen levert een basisrapportage voor toekomstig onderhoud en foutopsporing.

Inwerkingstellingsactiviteiten moeten het testen onder diverse bedrijfsomstandigheden omvatten om te verifiëren dat druksinstellingen passend blijven binnen het verwachte bedrijfsbereik. Deze tests kunnen situaties aan het licht brengen waarbij berekende instellingen moeten worden aangepast om rekening te houden met het daadwerkelijke systeemgedrag. Een geleidelijke aanpak van de definitieve druksinstellingen maakt het mogelijk om potentiële problemen op te sporen voordat ze ernstige storingen worden. Volledige documentatie van de inwerkingstelling helpt toekomstige bedieners de bedoeling van het systeemontwerp te begrijpen en de juiste bedrijfsomstandigheden te handhaven.

Voortdurende bewakings- en aanpassingsprotocollen

Regelmatig toezicht houden op druksinstellingen zorgt ervoor dat systemen veilig en efficiënt blijven functioneren naarmate de omstandigheden in de loop van tijd veranderen. Toezichtprogramma's moeten zowel geautomatiseerde continue monitoring als periodieke handmatige verificatie omvatten om problemen te detecteren die elektronische systemen mogelijk over het hoofd zien. Drukmonitoringsgegevens dienen over tijd te worden getraceerd om geleidelijke veranderingen te identificeren die kunnen duiden op slijtage van componenten of systeemwijzigingen. Vroegtijdige detectie van drukafwijkingen maakt proactieve aanpassingen mogelijk voordat ernstige problemen ontstaan.

Aanpassingsprotocollen moeten aangeven wie bevoegd is om drukinstellingen te wijzigen, welke procedures gevolgd moeten worden en hoe wijzigingen worden gedocumenteerd en gecommuniceerd. Onbevoegde drukaanpassingen kunnen ernstige veiligheidsrisico's veroorzaken en moeten worden voorkomen via procedurele beheersmaatregelen en vergrendelingssystemen voor apparatuur. Trainingsprogramma's zorgen ervoor dat bevoegd personeel de gevolgen van drukwijzigingen begrijpt en de juiste procedures volgt wanneer aanpassingen noodzakelijk zijn. Regelmatige bijscholingen houden het personeel op de hoogte van beste praktijken en nieuwe technologieën.

Veelgestelde vragen

Wat zijn de meest voorkomende signalen dat de drukinstellingen onjuist zijn?

Veelvoorkomende indicatoren van onjuiste drukinstellingen zijn ongebruikelijk lawaai of trillingen in afsluiters en leidingen, frequente storingen van apparatuur, inconsistente systeemprestaties en een hoger dan normaal energieverbruik. Drukmeetinstrumenten die waarden tonen buiten de normale bereiken, veiligheidsdrukontlastingssystemen die regelmatig activeren en regelsystemen die de ingestelde waarden niet kunnen handhaven, duiden eveneens op problemen met de drukinstellingen. Regelmatig monitoren en analyseren van deze parameters helpt problemen op te sporen voordat deze ernstige schade of veiligheidsrisico's veroorzaken.

Hoe vaak zouden drukinstellingen gecontroleerd en aangepast moeten worden?

Drukinstellingen moeten minstens jaarlijks worden herzien als onderdeel van routineonderhoudsprogramma's, met vaker herzieningen voor kritieke systemen of systemen die in extreme omstandigheden werken. Elke significante wijziging in systeemconfiguratie, belastingspatronen of bedrijfsomstandigheden vereist onmiddellijke herziening van de drukinstelling. Noodsituaties of apparatuurstoringen vereisen directe verificatie van de drukinstelling voordat systemen weer in gebruik worden genomen. Trendanalyse kan erop duiden dat in sommige toepassingen vaker aanpassingen nodig zijn.

Welke veiligheidsmaatregelen zijn noodzakelijk bij het aanpassen van drukinstellingen?

Veiligheidsmaatregelen bij het aanpassen van drukinstellingen omvatten correcte lockout-tagout-procedures, verificatie dat alle betrokken personeelsleden op de hoogte zijn van het werk, en bevestiging dat de veiligheidssystemen tijdens de aanpassingsprocedures functioneel blijven. De druk moet geleidelijk worden verlaagd om schokbelasting van systeemcomponenten te voorkomen, en aanpassingen mogen uitsluitend worden uitgevoerd door gekwalificeerd personeel met behulp van de juiste gereedschappen en procedures. Noodstopmogelijkheden moeten gedurende het gehele aanpassingsproces beschikbaar blijven, en alle wijzigingen moeten correct worden gedocumenteerd en gecommuniceerd aan het bedieningspersoneel.

Kunnen geautomatiseerde drukregelsystemen de noodzaak voor handmatig drukbeheer elimineren?

Geautomatiseerde drukregelsystemen verlagen het benodigde handmatige toezicht en de periodieke verificatie van druksinstellingen aanzienlijk, maar elimineren deze niet volledig. Deze systemen vereisen regelmatige kalibratie, onderhoud en validatie om een voortdurende nauwkeurigheid en betrouwbaarheid te garanderen. Menselijk toezicht blijft essentieel voor het herkennen van ongebruikelijke omstandigheden, het oplossen van systeemproblemen en het nemen van strategische beslissingen over de optimalisatie van druksinstellingen. Geautomatiseerde systemen moeten worden gezien als hulpmiddelen die de juiste drukbeheerpraktijken en de expertise van opgeleid personeel verbeteren, in plaats van deze te vervangen.

Inhoudsopgave

- Inzicht in de basisprincipes van druksinstellingen in industriële systemen

- Directe invloed op ventielprestaties en levensduur

- Veiligheidsimplicaties voor het gehele systeem

- Analyse van onderhoudskosten en economische impact

- Best practices voor het beheer van druinstellingen

-

Veelgestelde vragen

- Wat zijn de meest voorkomende signalen dat de drukinstellingen onjuist zijn?

- Hoe vaak zouden drukinstellingen gecontroleerd en aangepast moeten worden?

- Welke veiligheidsmaatregelen zijn noodzakelijk bij het aanpassen van drukinstellingen?

- Kunnen geautomatiseerde drukregelsystemen de noodzaak voor handmatig drukbeheer elimineren?