A regulação adequada da pressão é um dos fatores mais críticos para manter a integridade do sistema industrial e a segurança operacional. Quando os ajustes de pressão se desviam dos parâmetros ideais, as consequências podem se propagar por todo o sistema, afetando o desempenho dos equipamentos, os protocolos de segurança e os custos operacionais. Compreender como configurações incorretas de pressão impactam o funcionamento das válvulas exige analisar a relação intrincada entre os mecanismos de controle de pressão e seus efeitos subsequentes sobre os componentes do sistema. As operações industriais modernas dependem fortemente do gerenciamento preciso da pressão para garantir desempenho consistente e prevenir falhas dispendiosas nos equipamentos.

Compreendendo os Fundamentos dos Ajustes de Pressão em Sistemas Industriais

Componentes Principais dos Sistemas de Regulação de Pressão

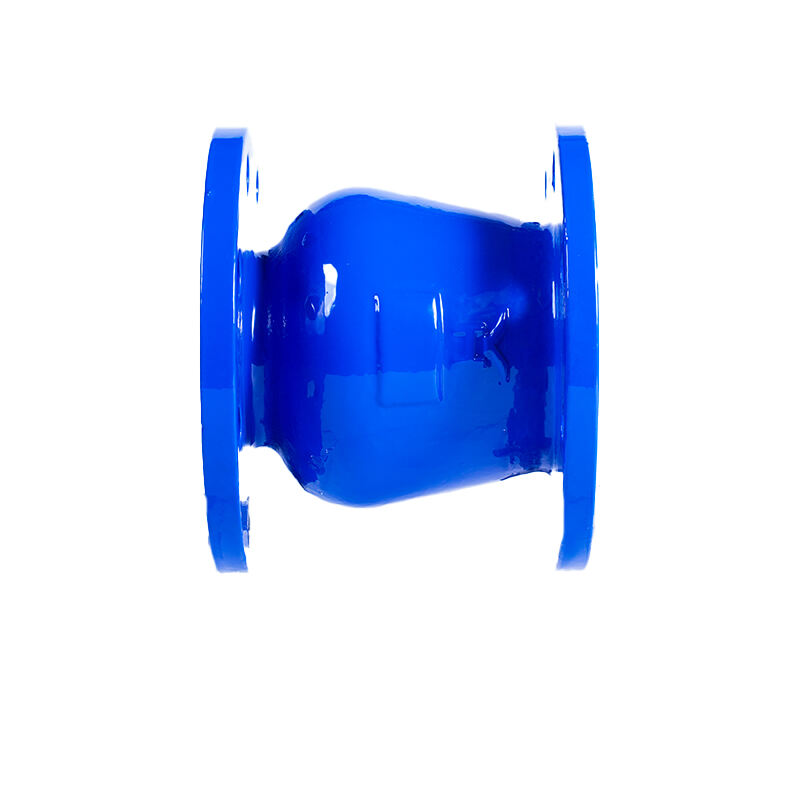

Os sistemas de regulação de pressão compõem-se de vários componentes interligados que trabalham em conjunto para manter condições operacionais ideais. O elemento principal na maioria dos sistemas é a válvula redutora de pressão, que controla a pressão a jusante ajustando automaticamente sua abertura com base nas demandas do sistema. Esses componentes devem ser calibrados com precisão para garantir um desempenho consistente sob diferentes condições de carga. Os elementos complementares incluem sensores de pressão, atuadores de controle e mecanismos de feedback que monitoram e ajustam continuamente os parâmetros do sistema. Compreender como esses componentes interagem ajuda os operadores a identificarem possíveis problemas antes que eles se transformem em falhas graves.

A relação entre pressão de entrada, pressão de saída e vazões determina a eficiência geral do sistema e as margens de segurança. Quando esses parâmetros operam dentro das faixas projetadas, os equipamentos funcionam de forma ideal, com desgaste mínimo e eficiência máxima. No entanto, desvios em relação às configurações especificadas podem desencadear uma sequência de problemas operacionais que comprometem o desempenho e a segurança. Os projetistas de sistemas incorporam fatores de segurança e redundâncias para acomodar pequenas variações, mas desvios significativos exigem atenção imediata e correção.

Métodos de Cálculo de Ajuste de Pressão

A determinação das configurações adequadas de pressão exige uma análise minuciosa dos requisitos do sistema, incluindo demandas máximas e mínimas de fluxo, dimensionamento de tubulações, variações de elevação e especificações dos equipamentos a jusante. Os engenheiros utilizam fórmulas estabelecidas e normas da indústria para calcular níveis ótimos de pressão que equilibram eficiência com requisitos de segurança. Esses cálculos devem considerar as perdas de pressão nos sistemas de tubulação, conexões e outros componentes, garantindo que a pressão adequada alcance as aplicações finais. A validação regular desses cálculos em relação às condições reais de operação ajuda a identificar discrepâncias que possam indicar alterações ou degradação no sistema.

As condições dinâmicas de carga acrescentam complexidade aos cálculos de ajuste de pressão, pois os sistemas devem acomodar demandas variáveis ao longo dos ciclos operacionais. Períodos de demanda máxima exigem pressão suficiente para manter o desempenho, enquanto períodos de baixa demanda necessitam da redução da pressão para evitar danos aos equipamentos e desperdício de energia. Sistemas avançados de controle podem ajustar automaticamente os valores de pressão com base na demanda em tempo real, otimizando tanto o desempenho quanto a eficiência. No entanto, esses sistemas requerem capacidades sofisticadas de monitoramento e controle que podem não estar disponíveis em todas as aplicações.

Impacto Direto no Desempenho e Longevidade da Válvula

Efeitos da Pressão Excessiva nos Componentes Internos

Quando as configurações de pressão excedem os parâmetros de projeto, os componentes internos da válvula sofrem desgaste acelerado e tensões que reduzem significativamente a vida útil operacional. As superfícies de vedação são afetadas pela pressão de contato aumentada, levando ao desgaste prematuro e possíveis vazamentos. Os mecanismos de mola e componentes do atuador operam fora de suas faixas previstas, causando falhas por fadiga e redução na precisão de resposta. Componentes metálicos podem sofrer concentrações de tensão que levam à formação de trincas e eventual falha. Esses efeitos se acentuam ao longo do tempo, criando uma cascata de problemas de manutenção que aumentam os custos operacionais e o tempo de inatividade.

A pressão excessiva também afeta as características de controle da válvula, reduzindo a precisão e estabilidade na regulação de pressão em aplicações com altas pressões diferenciais válvula assentos podem causar instabilidade e comportamento oscilante, no qual a válvula oscila continuamente entre as posições aberta e fechada. Essa instabilidade gera flutuações de pressão em todo o sistema, afetando o desempenho dos equipamentos a jusante e potencialmente causando danos a componentes sensíveis. A resposta do sistema de controle torna-se irregular, dificultando a manutenção de condições operacionais consistentes.

Consequências da Pressão Insuficiente

Operar com pressão insuficiente cria problemas diferentes, mas igualmente prejudiciais, para o desempenho da válvula e funcionamento do sistema. Os atuadores podem não ter força suficiente para operar as válvulas de forma eficaz, resultando em ciclos incompletos de abertura ou fechamento. Essa operação parcial pode causar chattering e vibração, danificando tanto a válvula quanto os sistemas de tubulação conectados. As taxas de fluxo tornam-se inadequadas para atender às demandas do sistema, forçando os equipamentos a operar fora dos parâmetros projetados e potencialmente causando interrupções no processo ou problemas de qualidade.

A pressão insuficiente também pode levar à cavitação em sistemas líquidos, onde a pressão local cai abaixo da pressão de vapor, causando a formação e colapso de bolhas. Esses eventos de cavitação geram ondas de choque que erosionam as superfícies das válvulas e provocam ruídos e vibrações. Os danos por erosão normalmente se concentram nas superfícies críticas de vedação, levando a vazamentos e perda de capacidade de controle de pressão. A recuperação de danos por cavitação geralmente exige a substituição completa da válvula em vez de reparos simples, aumentando significativamente os custos de manutenção e o tempo de inatividade.

Implicações de Segurança em Todo o Sistema

Falhas de Equipamentos Relacionadas à Pressão

Configurações incorretas de pressão criam riscos de segurança que vão muito além do desempenho individual da válvula, afetando a integridade de todo o sistema e a segurança das pessoas. Condições de sobrepresão podem exceder os limites de projeto de sistemas de tubulações, vasos e outros componentes, potencialmente causando falhas catastróficas. Essas falhas podem resultar em danos aos equipamentos, liberações ambientais e lesões a pessoal. Os sistemas de alívio de segurança oferecem alguma proteção, mas são projetados como medidas emergenciais e não como métodos primários de controle, podendo não responder com rapidez suficiente para evitar todos os danos.

Condições de subpressão apresentam diferentes desafios de segurança, particularmente em aplicações onde uma pressão adequada é essencial para o funcionamento correto. Os sistemas de desligamento de emergência podem deixar de operar corretamente, os dispositivos de segurança intertravados podem não acionar adequadamente, e os sistemas de supressão de incêndio podem não ter pressão suficiente para funcionar de forma eficaz. Essas condições criam cenários nos quais as medidas normais de segurança ficam comprometidas, aumentando os níveis gerais de risco. O monitoramento regular da pressão e sistemas de alarme ajudam a identificar essas condições, mas a prevenção por meio do ajuste adequado da pressão continua sendo a abordagem mais eficaz.

Conformidade regulatória e padrões

Sistemas de pressão industriais operam sob estritas normas regulamentares que exigem limites específicos de pressão e medidas de segurança. A falha em manter as configurações adequadas de pressão pode resultar em violações regulamentares, multas e paralisações forçadas. A cobertura de seguro pode ser afetada se ocorrerem incidentes enquanto se opera fora dos parâmetros aprovados. Os requisitos de documentação tornam-se mais rigorosos quando ocorrem incidentes relacionados à pressão, exigindo investigações extensivas e planos de ação corretiva. Compreender os códigos e normas aplicáveis ajuda os operadores a estabelecer configurações apropriadas de pressão e procedimentos de monitoramento.

As inspeções e certificações de terceiros geralmente enfocam fortemente os sistemas de controle de pressão e suas configurações. Os inspetores verificam se as pressões operacionais permanecem dentro das faixas certificadas e se os sistemas de segurança funcionam corretamente nas condições projetadas. Problemas de não conformidade podem resultar em restrições operacionais ou desligamento completo do sistema até que as correções sejam implementadas. Manter registros detalhados das configurações de pressão, calibrações e ajustes ajuda a demonstrar conformidade e facilita os processos de inspeção.

Análise de Custo de Manutenção e Impacto Econômico

Manutenção Preventiva versus Reparos de Emergência

Configurações adequadas de pressão reduzem significativamente os requisitos de manutenção, garantindo que o equipamento opere dentro dos parâmetros projetados e apresente padrões normais de desgaste. Os programas de manutenção preventiva podem concentrar-se em inspeções e ajustes de rotina, em vez de reparos emergenciais e substituições de componentes. Essa abordagem reduz os custos gerais de manutenção, ao mesmo tempo que melhora a confiabilidade e disponibilidade do sistema. Reparos emergenciais geralmente custam de três a cinco vezes mais do que a manutenção planejada, devido ao trabalho em horas extras, aquisição acelerada de peças e perdas de produção durante paradas não programadas.

A evolução dos custos de manutenção ao longo do tempo revela o impacto econômico da precisão do ajuste de pressão nas despesas operacionais totais. Sistemas com ajustes de pressão corretamente configurados apresentam padrões de manutenção previsíveis, permitindo um planejamento e orçamento eficazes. Por outro lado, sistemas com ajustes de pressão incorretos exibem padrões irregulares de manutenção, com falhas e reparos frequentes e inesperados. Esses padrões dificultam a previsão orçamentária e muitas vezes resultam em estouros significativos de custos que afetam a rentabilidade geral.

Considerações relativas à eficiência energética

Configurações incorretas de pressão impactam diretamente o consumo de energia do sistema por meio do aumento dos custos operacionais de bombas e compressores. Pressão excessiva exige energia adicional para atingir e manter, enquanto pressão insuficiente pode exigir a operação de equipamentos em paralelo para atender às demandas do sistema. A otimização das configurações de pressão pode reduzir o consumo de energia em dez a vinte por cento em aplicações industriais típicas. Essas economias se acumulam ao longo do tempo, gerando benefícios econômicos significativos que justificam o investimento em sistemas adequados de controle de pressão e equipamentos de monitoramento.

Sistemas avançados de controle de pressão com acionamentos de velocidade variável e controles inteligentes podem otimizar automaticamente os ajustes de pressão com base na demanda em tempo real, maximizando a eficiência energética enquanto mantêm um desempenho adequado. Esses sistemas se pagam por meio de economia de energia em dois a três anos na maioria das aplicações. Os cálculos de retorno sobre investimento devem incluir não apenas a economia de energia, mas também os custos reduzidos de manutenção e a maior confiabilidade do sistema. A análise de custo do ciclo de vida geralmente favorece o investimento em sistemas sofisticados de controle de pressão em vez de alternativas simples com ajustes fixos.

Melhores Práticas para Gestão de Ajustes de Pressão

Comissionamento Inicial do Sistema

O estabelecimento da pressão correta começa durante a comissionamento do sistema, quando todos os componentes são novos e operam em desempenho máximo. As configurações iniciais devem basear-se em cálculos de engenharia detalhados que considerem todas as variáveis do sistema e condições operacionais. Os procedimentos de comissionamento devem incluir a verificação de que as pressões reais correspondem aos valores calculados e de que todos os sistemas de segurança funcionam corretamente nas configurações estabelecidas. A documentação das configurações iniciais fornece informações de referência para atividades futuras de manutenção e solução de problemas.

As atividades de comissionamento devem incluir testes em diversas condições operacionais para verificar se as configurações de pressão permanecem adequadas em toda a faixa operacional esperada. Esses testes podem revelar situações em que os ajustes calculados precisam ser modificados para acomodar o comportamento real do sistema. Uma abordagem gradual para as configurações finais de pressão permite a identificação de problemas potenciais antes que se tornem sérios. A documentação completa do comissionamento ajuda os operadores futuros a compreenderem a intenção do projeto do sistema e a manterem condições operacionais adequadas.

Protocolos de Monitoramento e Ajuste Contínuos

O monitoramento regular das configurações de pressão garante que os sistemas continuem operando com segurança e eficiência conforme as condições mudam ao longo do tempo. Os programas de monitoramento devem incluir tanto o monitoramento contínuo automatizado quanto verificações manuais periódicas para detectar problemas que os sistemas eletrônicos possam perder. Os dados de monitoramento de pressão devem ser analisados ao longo do tempo para identificar mudanças graduais que possam indicar desgaste de componentes ou modificações no sistema. A detecção precoce de desvios de pressão permite ajustes proativos antes que problemas sérios se desenvolvam.

Os protocolos de ajuste devem especificar quem tem autoridade para alterar as configurações de pressão, quais procedimentos devem ser seguidos e como as alterações são documentadas e comunicadas. Ajustes não autorizados de pressão podem criar riscos sérios de segurança e devem ser evitados por meio de controles procedimentais e sistemas de bloqueio de equipamentos. Programas de treinamento garantem que o pessoal autorizado entenda as implicações das alterações de pressão e siga os procedimentos adequados quando ajustes forem necessários. Atualizações regulares de treinamento mantêm o pessoal atualizado com as melhores práticas e novas tecnologias.

Perguntas Frequentes

Quais são os sinais mais comuns de que as configurações de pressão estão incorretas?

Indicadores comuns de configurações incorretas de pressão incluem ruídos ou vibrações incomuns nas válvulas e tubulações, falhas frequentes no equipamento, desempenho inconsistente do sistema e consumo de energia superior ao normal. Manômetros indicando leituras fora das faixas normais, válvulas de alívio de segurança ativando com frequência e sistemas de controle incapazes de manter os valores definidos também sugerem problemas nas configurações de pressão. O monitoramento regular e a análise de tendências desses parâmetros ajudam a identificar problemas antes que causem danos graves ou riscos à segurança.

Com que frequência as configurações de pressão devem ser revisadas e ajustadas?

As configurações de pressão devem ser revistas pelo menos anualmente como parte dos programas de manutenção rotineira, com revisões mais frequentes para sistemas críticos ou aqueles que operam em condições adversas. Quaisquer alterações significativas na configuração do sistema, nos padrões de carga ou nas condições operacionais exigem revisão imediata das configurações de pressão. Em situações de emergência ou falhas de equipamento, é necessário verificar imediatamente as configurações de pressão antes de colocar os sistemas de volta em funcionamento. A análise de tendências pode indicar a necessidade de ajustes mais frequentes em algumas aplicações.

Quais precauções de segurança são necessárias ao ajustar as configurações de pressão?

As precauções de segurança para ajustes na regulagem de pressão incluem procedimentos adequados de bloqueio e etiquetagem, verificação de que todo o pessoal afetado esteja ciente do trabalho em andamento e confirmação de que os sistemas de segurança permaneçam funcionais durante os procedimentos de ajuste. A pressão deve ser reduzida gradualmente para evitar cargas bruscas nos componentes do sistema, e os ajustes devem ser realizados apenas por pessoal qualificado, utilizando ferramentas e procedimentos adequados. Os recursos de desligamento de emergência devem permanecer disponíveis durante todo o processo de ajuste, e todas as alterações devem ser devidamente documentadas e comunicadas ao pessoal de operações.

Os sistemas automatizados de controle de pressão podem eliminar a necessidade de gerenciamento manual da regulagem de pressão?

Os sistemas automatizados de controle de pressão reduzem significativamente, mas não eliminam, a necessidade de supervisão manual e verificação periódica dos ajustes de pressão. Esses sistemas exigem calibração, manutenção e validação regulares para garantir precisão e confiabilidade contínuas. A supervisão humana permanece essencial para identificar condições incomuns, solucionar problemas do sistema e tomar decisões estratégicas sobre a otimização dos ajustes de pressão. Os sistemas automatizados devem ser vistos como ferramentas que aprimoram, e não substituem, as práticas adequadas de gerenciamento de pressão e a expertise de pessoal qualificado.

Sumário

- Compreendendo os Fundamentos dos Ajustes de Pressão em Sistemas Industriais

- Impacto Direto no Desempenho e Longevidade da Válvula

- Implicações de Segurança em Todo o Sistema

- Análise de Custo de Manutenção e Impacto Econômico

- Melhores Práticas para Gestão de Ajustes de Pressão

-

Perguntas Frequentes

- Quais são os sinais mais comuns de que as configurações de pressão estão incorretas?

- Com que frequência as configurações de pressão devem ser revisadas e ajustadas?

- Quais precauções de segurança são necessárias ao ajustar as configurações de pressão?

- Os sistemas automatizados de controle de pressão podem eliminar a necessidade de gerenciamento manual da regulagem de pressão?