Doğru basınç regülasyonu, endüstriyel sistem bütünlüğünü ve işletme güvenliğini korumada en kritik faktörlerden biridir. Basınç ayarları optimal parametrelerden saparsa, bu durum tüm bir sistemi etkileyebilecek şekilde ekipman performansını, güvenlik protokollerini ve işletme maliyetlerini etkileyen sonuçlara neden olabilir. Yanlış basınç konfigürasyonlarının vanalara nasıl etki ettiğini anlamak, basınç kontrol mekanizmaları ile sistem bileşenlerindeki alt etkiler arasındaki karmaşık ilişkiyi incelemeyi gerektirir. Modern endüstriyel işletmeler, tutarlı performansı sağlamak ve maliyetli ekipman arızalarını önlemek için hassas basınç yönetimine büyük ölçüde bağımlıdır.

Endüstriyel Sistemlerde Basınç Ayarı Temellerinin Anlaşılması

Basınç Regülasyon Sistemlerinin Temel Bileşenleri

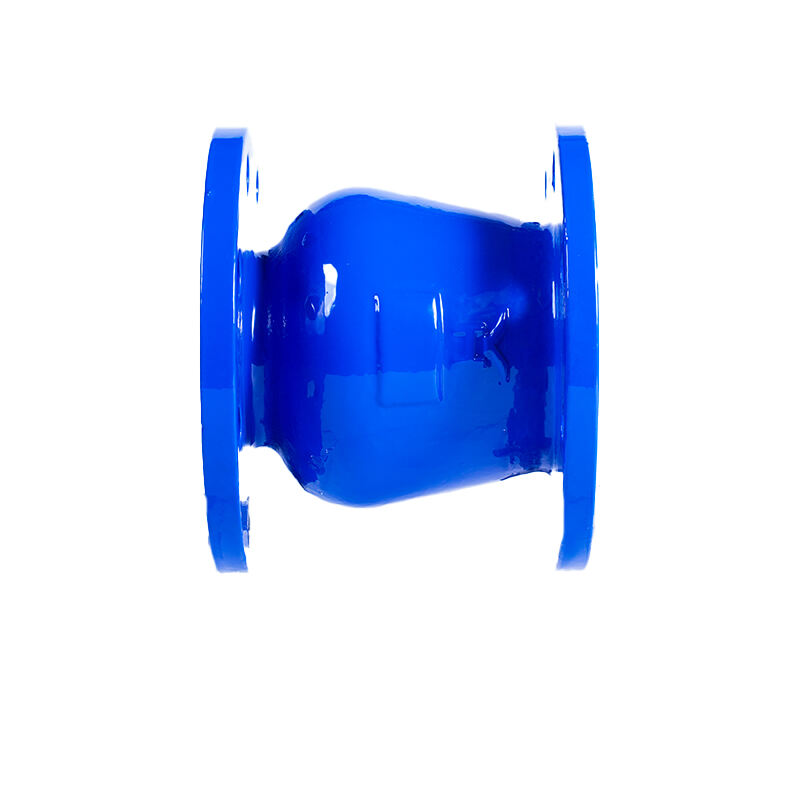

Basınç regülasyon sistemleri, optimal çalışma koşullarını korumak için birlikte çalışan birçok bağlantılı bileşenden oluşur. Çoğu sistemdeki temel eleman, sistem taleplerine göre otomatik olarak açıklığını ayarlayarak boru hattı çıkışındaki basıncı kontrol eden basınç düşürme vanasıdır. Bu bileşenlerin değişen yük koşullarında tutarlı performans sağlaması için hassas bir şekilde kalibre edilmeleri gerekir. Destekleyici elemanlara basınç sensörleri, kontrol aktüatörleri ve sistem parametrelerini sürekli izleyip ayarlayan geri bildirim mekanizmaları dahildir. Bu bileşenlerin nasıl etkileşime girdiğini anlamak, operatörlerin sorunlar büyük boyutlara ulaşmadan önce olası aksaklıkları tespit etmelerine yardımcı olur.

Giriş basıncı, çıkış basıncı ve akış hızları arasındaki ilişki, genel sistem verimliliğini ve güvenlik paylarını belirler. Bu parametreler tasarlanan aralıklar içinde çalıştığında ekipman, minimum aşınmayla ve maksimum verimlilikte en iyi şekilde performans gösterir. Ancak belirtilen ayarlardan sapmalar, hem performansı hem de güvenliği tehlikeye atan işleyiş sorunlarını tetikleyebilir. Sistem tasarımcıları küçük varyasyonlara uyum sağlayabilmek için güvenlik faktörleri ve yedek sistemler ekler, ancak önemli sapmalar derhal dikkate alınmayı ve düzeltilmeyi gerektirir.

Basınç Ayarı Hesaplama Yöntemleri

Uygun basınç ayarlarını belirlemek, maksimum ve minimum akış talepleri, boru boyutları, yükseklik değişiklikleri ve alt sistem ekipmanı özelliklerini içeren sistem gereksinimlerinin kapsamlı bir şekilde analiz edilmesini gerektirir. Mühendisler, verimlilik ile güvenlik gereksinimlerini dengeleyen optimal basınç seviyelerini hesaplamak için kabul görmüş formüller ve sektör standartlarını kullanırlar. Bu hesaplamalar, son kullanıcı uygulamalarına yeterli basınç ulaşmasını sağlamak adına boru sistemleri, bağlantı elemanları ve diğer bileşenler boyunca meydana gelen basınç kayıplarını dikkate almalıdır. Bu hesaplamaların gerçek işletme koşullarıyla düzenli olarak doğrulanması, sistemdeki değişimleri veya bozulmaları gösteren tutarsızlıkları tespit etmeye yardımcı olur.

Dinamik yük koşulları, sistemlerin işletme döngüsü boyunca değişen taleplere uyum sağlaması gerektiğinden basınç ayarı hesaplamalarına karmaşıklık ekler. Azami talep dönemlerinde performansın korunabilmesi için yeterli basınç gerekirken, düşük talep dönemlerinde ekipman hasarını ve enerji israfını önlemek için basınç düşürülmesi gerekir. Gelişmiş kontrol sistemleri, gerçek zamanlı talebe göre basınç ayarlarını otomatik olarak ayarlayarak hem performansı hem de verimliliği optimize edebilir. Ancak bu sistemler, tüm uygulamalarda bulunmayabilecek karmaşık izleme ve kontrol özelliklerini gerektirir.

Valf Performansı ve Ömrü Üzerindeki Doğrudan Etki

İç Bileşenler Üzerindeki Aşırı Basınç Etkileri

Basınç ayarları tasarım parametrelerini aştığında, valfin iç bileşenleri hızlandırılmış aşınma ve stres yaşar ve bu durum çalışma ömrünü önemli ölçüde kısaltır. Sızdırmazlık yüzeyleri artan temas basıncından etkilenerek erken aşınmaya ve potansiyel sızıntı sorunlarına neden olur. Yay mekanizmaları ve aktüatör bileşenleri amaçlanan aralıklarının dışında çalışır ve bunun sonucunda yorulma hasarları ile tepki doğruluğunda azalma görülür. Metal bileşenler çatlak oluşumuna ve nihai başarısızlığa yol açabilen gerilme yoğunluklarına maruz kalabilir. Bu etkiler zamanla birikir ve işletme maliyetlerini ve durma sürelerini artıran ardışık bakım sorunları oluşturur.

Aşırı basınç aynı zamanda valf kontrol karakteristiklerini de etkiler ve basınç regülasyon uygulamalarında hassasiyeti ve stabiliteyi azaltır. Yüksek diferansiyel basınçlar boyunca valf koltuklar, valfin açık ve kapalı konumları arasında sürekli salınım yaptığı kararsızlık ve avlanma davranışına neden olabilir. Bu kararsızlık, sistemin tamamında basınç dalgalanmalarına yol açar ve bu da aşağı akıştaki ekipmanın performansını etkiler, hassas bileşenlere zarar verme potansiyeline sahiptir. Kontrol sistemi tepkisi düzensiz hâle gelir ve tutarlı işletme koşullarının korunmasını zorlaştırır.

Yetersiz Basınç Sonuçları

Yetersiz basınçla çalışma, valf performansı ve sistem işletmesi için farklı ancak eşit derecede sorunlu sorunlara neden olur. Aktüatörler, vanaları etkili bir şekilde çalıştırmak için yeterli kuvvete sahip olmayabilir ve bu da kısmi açılma veya kapanma döngülerine neden olur. Bu kısmi çalışma, hem vana hem de bağlı boru sistemlerine zarar veren şalterleme ve titreşimlere sebep olabilir. Akış oranları, sistem taleplerini karşılamak için yetersiz kalır ve ekipmanların tasarlanmış parametrelerin dışında çalışmasına neden olarak süreç kesintilerine veya kalite sorunlarına yol açabilir.

Yetersiz basınç, sıvı sistemlerinde kavitasyona da neden olabilir; bu durumda yerel basınç buhar basıncının altına düşer ve kabarcık oluşumuna ve bunların çökmesine yol açar. Bu kavitasyon olayları, vana yüzeylerini aşındıran, gürültü ve titreşim sorunlarına neden olan şok dalgaları oluşturur. Aşınma hasarı genellikle kritik sızdırmazlık yüzeylerinde yoğunlaşır ve bu da sızıntıya neden olur, basınç kontrolü yeteneğini kaybedilmesine yol açar. Kavitasyon hasarından kurtulmak genellikle basit onarımlardan ziyade vananın tamamen değiştirilmesini gerektirir ve bu da bakım maliyetlerini ve durma süresini önemli ölçüde artırır.

Sistem Genelinde Güvenlik Etkileri

Basınca İlişkin Ekipman Arızaları

Yanlış basınç ayarları, yalnızca bireysel vana performansının ötesine geçen ve tüm sistem bütünlüğünü ve personel güvenliğini etkileyen güvenlik riskleri oluşturur. Aşırı basınç koşulları, boru sistemlerinin, kapların ve diğer bileşenlerin tasarım sınırlarını aşabilir ve bunun sonucunda felaketle sonuçlanabilecek arızalar meydana gelebilir. Bu arızalar, ekipman hasarına, çevreye zararlı salınımlara ve personel yaralanmalarına neden olabilir. Güvenlik relief sistemleri bazı korumalar sağlar ancak bunlar, birincil kontrol yöntemleri değil, acil durum önlemleri olarak tasarlanmıştır ve tüm hasarları önlemek için yeterince hızlı tepki veremeyebilir.

Alçak basınç koşulları, özellikle uygun basınç seviyesinin doğru çalışması için gerekli olduğu uygulamalarda farklı güvenlik zorlukları oluşturur. Acil durdurma sistemleri düzgün çalışmayabilir, güvenlik kilitleme sistemleri doğru şekilde devreye girmeyebilir ve yangın söndürme sistemleri etkili bir şekilde çalışmak için gerekli basıncı sağlayamayabilir. Bu koşullar, normal güvenlik önlemlerinin zayıfladığı ve genel risk seviyelerinin arttığı senaryolara yol açar. Düzenli basınç izleme ve alarm sistemleri bu koşulları tespit etmeye yardımcı olur ancak en etkili yaklaşım, uygun basınç ayarlamalarıyla önleme sağlamaktır.

Mevzuata Uygunluk ve Standartlar

Endüstriyel basınç sistemleri, belirli basınç sınırlarını ve güvenlik önlemlerini zorunlu kılan katı düzenleyici çerçeveler dahilinde çalışır. Uygun basınç ayarlarını korumamak, düzenleyici ihlallere, cezalara ve zorunlu durmalara neden olabilir. Onaylı parametrelerin dışına çıkılarak çalışılırken olaylar meydana gelirse, sigorta kapsamı etkilenebilir. Basınçla ilgili olaylar meydana geldiğinde belgelendirme gereklilikleri daha katı hâle gelir ve kapsamlı soruşturma ile düzeltici eylem planları gerektirir. Uygulanabilir kodları ve standartları anlamak, operatörlerin uygun basınç ayarlarını ve izleme prosedürlerini oluşturmasına yardımcı olur.

Üçüncü taraf denetimleri ve sertifikasyonlar genellikle basınç kontrol sistemlerine ve ayarlarına yoğunlaşır. Denetçilerin, işletme basınçlarının onaylı aralıklar içinde kalmasını ve güvenlik sistemlerinin tasarım koşullarında doğru şekilde çalışmasını doğrulaması gerekir. Uyumsuzluk sorunları, düzeltmeler uygulanana kadar işletme kısıtlamalarına veya tam sistem durdurulmasına neden olabilir. Basınç ayarları, kalibrasyonlar ve ayarlamalarla ilgili ayrıntılı kayıtların tutulması, uyumluluğu göstermeye ve denetim süreçlerini kolaylaştırmaya yardımcı olur.

Bakım Maliyeti Analizi ve Ekonomik Etkisi

Önleyici Bakım ve Acil Onarımlar

Doğru basınç ayarları, ekipmanın tasarlanan parametreler içinde çalışmasını ve normal aşınma modelleri yaşamasını sağlayarak bakım gereksinimlerini önemli ölçüde azaltır. Önleyici bakım programları, acil onarımlar ve parça değişiklikleri yerine rutin muayeneler ve ayarlamalara odaklanabilir. Bu yaklaşım, toplam bakım maliyetlerini düşürürken sistem güvenilirliğini ve kullanılabilirliğini artırır. Acil onarımlar genellikle planlı bakımdan üç ila beş kat daha fazla maliyet getirir çünkü fazla mesai ücretleri, hızlandırılmış parça temini ve planlanmayan durma sürelerindeki üretim kayıpları ek maliyet oluşturur.

Zaman içindeki trend bakım maliyetleri, basınç ayarlarının doğruluğunun genel işletme giderleri üzerindeki ekonomik etkisini ortaya koyar. Doğru şekilde yapılandırılmış basınç ayarlarına sahip sistemler, etkili planlama ve bütçeleme yapılmasına olanak tanıyan öngörülebilir bakım desenleri gösterir. Buna karşılık, yanlış basınç ayarlarına sahip sistemler sık tekrarlanan beklenmedik arızalar ve onarımlarla karakterize edilen düzensiz bakım desenleri sergiler. Bu desenler, bütçe tahmini yapmayı zorlaştırır ve genellikle genel karlılığı etkileyen önemli maliyet aşımına neden olur.

Enerji Verimliliği Düşünceleri

Yanlış basınç ayarları, pompa ve kompresörün işletme maliyetlerinin artması yoluyla doğrudan sistem enerji tüketimini etkiler. Aşırı basınç elde etmek ve korumak için ek enerji gerekirken, yetersiz basınç sistemin taleplerini karşılamak amacıyla paralel ekipmanların çalıştırılmasını gerektirebilir. Tipik endüstriyel uygulamalarda basınç ayarlarının optimizasyonu enerji tüketimini on ila yirmi yüzde oranında azaltabilir. Bu tasarruflar zamanla birikerek, doğru basınç kontrol sistemlerine ve izleme ekipmanlarına yapılan yatırımları haklı çıkaran önemli ekonomik faydalar yaratır.

Değişken hızlı sürücüler ve akıllı kontrollerle donatılmış gelişmiş basınç kontrol sistemleri, gerçek zamanlı talebe göre basınç ayarlarını otomatik olarak optimize edebilir ve enerji verimliliğini maksimize ederken yeterli performansı korur. Bu sistemler, çoğu uygulamada iki ila üç yıl içinde enerji tasarrufu sayesinde kendini öder. Getiri oranı hesaplamaları yalnızca enerji tasarrufunu değil, aynı zamanda bakım maliyetlerindeki azalmayı ve sistem güvenilirliğindeki iyileşmeyi de içermelidir. Yaşam döngüsü maliyet analizleri, genellikle basit sabit ayarlı alternatiflere kıyasla gelişmiş basınç kontrol sistemlerine yatırım lehine çıkar.

Basınç Ayarı Yönetimi için En İyi Uygulamalar

Başlangıç Sistemi Devreye Alma

Doğru basınç ayarının belirlenmesi, tüm bileşenlerin yeni olduğu ve en yüksek performansla çalıştığı sistem devreye alma sırasında başlar. Başlangıç ayarları, sistemin tüm değişkenlerini ve çalışma koşullarını dikkate alan ayrıntılı mühendislik hesaplamalarına dayanmalıdır. Devreye alma prosedürleri, gerçek basınç değerlerinin hesaplanan değerlere uyduğunu ve tüm güvenlik sistemlerinin belirlenen ayarlarda doğru şekilde çalıştığını doğrulamayı içermelidir. Başlangıç ayarlarının dokümantasyonu, ilerideki bakım ve sorun giderme faaliyetleri için temel bilgi sağlar.

Devreye alma aktiviteleri, basınç ayarlarının beklenen çalışma aralığında boyunca uygun kalıp kalmadığını doğrulamak için çeşitli çalışma koşullarında testleri içermelidir. Bu testler, hesaplanan ayarların sistemin gerçek davranışına göre uyarlanması gereken durumları ortaya çıkarabilir. Nihai basınç ayarlarına kademeli yaklaşım, potansiyel sorunların ciddi hâle gelmeden önce tespit edilmesini sağlar. Tamamlanmış devreye alma belgeleri, gelecekteki operatörlerin sistem tasarım amacını anlamasına ve uygun çalışma koşullarının korunmasına yardımcı olur.

Sürekli İzleme ve Ayarlama Protokolleri

Basınç ayarlarının düzenli olarak izlenmesi, sistemlerin zamanla değişen koşullar altında güvenli ve verimli bir şekilde çalışmaya devam etmesini sağlar. İzleme programları, elektronik sistemlerin kaçırabilecekleri sorunları yakalayabilmek için hem otomatik sürekli izlemeyi hem de periyodik manuel doğrulamayı içermelidir. Bileşenlerdeki aşınma veya sistem değişikliklerini gösterebilecek kademeli değişimleri belirleyebilmek için basınç izleme verileri zaman içinde eğilim analizine tabi tutulmalıdır. Basınçtaki sapmaların erken tespiti, ciddi sorunlar ortaya çıkmadan önce proaktif ayarlamalara olanak tanır.

Ayar protokolleri, basınç ayarlarını kimin değiştirebileceğini, hangi prosedürlerin izlenmesi gerektiğini ve değişikliklerin nasıl belgeleneceğini ve iletileceğini belirtmelidir. İzin verilmeyen basınç ayarlamaları ciddi güvenlik riskleri oluşturabilir ve prosedürel kontroller ile ekipman kilitleme sistemleriyle engellenmelidir. Eğitim programları, yetkili personelin basınç değişikliklerinin sonuçlarını anlayıp gerekli durumlarda doğru prosedürleri takip etmelerini sağlar. Düzenli eğitim güncellemeleri ise personelin en iyi uygulamalar ve yeni teknolojiler konusunda bilgi sahibi kalmasını sağlar.

SSS

Basınç ayarlarının hatalı olduğunun en yaygın belirtileri nelerdir?

Yanlış basınç ayarlarının yaygın göstergeleri arasında vanalardan ve borulardan gelen alışılmadık ses veya titreşim, sık teçhizat arızaları, tutarsız sistem performansı ve normalin üzerinde enerji tüketimi yer alır. Normal aralıkların dışında değerler gösteren manometreler, sık sık devreye giren emniyet relief valfleri ve ayar noktalarını koruyamayan kontrol sistemleri de basınç ayarı sorunlarını işaret eder. Bu parametrelerin düzenli olarak izlenmesi ve eğilimlerinin analiz edilmesi, ciddi hasarlara veya güvenlik sorunlarına neden olmalarından önce sorunların tespit edilmesine yardımcı olur.

Basınç ayarları ne sıklıkta gözden geçirilmeli ve ayarlanmalıdır?

Basınç ayarları, rutin bakım programlarının bir parçası olarak yılda en az bir kez gözden geçirilmelidir ve zorlu koşullarda çalışan kritik sistemler için daha sık değerlendirmeler yapılmalıdır. Sistem konfigürasyonunda, yük desenlerinde veya çalışma koşullarında önemli değişiklikler olması halinde basınç ayarlarının derhal gözden geçirilmesi gerekir. Acil durumlar veya ekipman arızaları, sistemlerin tekrar hizmete alınmasından önce basınç ayarlarının derhal kontrol edilmesini gerektirir. Eğilim analizi, bazı uygulamalarda daha sık ayarlamalar yapılması gerekliliğini gösterebilir.

Basınç ayarlarını ayarlarken hangi güvenlik önlemleri alınmalıdır?

Basınç ayarı değişiklikleri için alınması gereken güvenlik önlemleri arasında uygun kilitleme-etiketleme prosedürlerinin uygulanması, ilgili tüm personelin bu çalışmadan haberdar olduğunun doğrulanması ve ayar işlemleri sırasında güvenlik sistemlerinin işlevsel kalmasının onaylanması yer alır. Sistem bileşenlerine şok yüklenmesini önlemek için basınç kademeli olarak düşürülmelidir ve ayarlamalar yalnızca yetkili personel tarafından uygun araçlar ve prosedürler kullanılarak yapılmalıdır. Ayarlama süreci boyunca acil durdurma özellikleri her zaman kullanılabilir olmalıdır ve yapılan tüm değişiklikler doğru şekilde belgelendirilmeli ve işletme personeline bildirilmelidir.

Otomatik basınç kontrol sistemleri manuel basınç ayarı yönetim ihtiyacını ortadan kaldırabilir mi?

Otomatik basınç kontrol sistemleri, manuel denetim ve basınç ayarlarının periyodik olarak doğrulanması ihtiyacını önemli ölçüde azaltır ancak tamamen ortadan kaldırmaz. Bu sistemlerin sürekli doğruluğunu ve güvenilirliğini sağlamak için düzenli kalibrasyon, bakım ve doğrulama gerektirir. Basınç ayarlarının optimizasyonu konusunda anormal durumları tespit etmek, sistem arızalarını gidermek ve stratejik kararlar almak açısından insan denetimi hâlâ vazgeçilmezdir. Otomatik sistemler, uygun basınç yönetimi uygulamalarını ve yetkili personel uzmanlığını değil, bunları artıran araçlar olarak değerlendirilmelidir.