Правильне регулювання тиску є одним із найважливіших чинників забезпечення цілісності промислових систем та безпеки експлуатації. Коли налаштування тиску відхиляються від оптимальних параметрів, наслідки можуть поширюватися на всю систему, впливаючи на роботу обладнання, протоколи безпеки та експлуатаційні витрати. Розуміння того, як неправильні конфігурації тиску впливають на роботу клапанів, вимагає аналізу складного взаємозв'язку між механізмами керування тиском та їх наслідками для компонентів системи. Сучасні промислові процеси значною мірою залежать від точного керування тиском для забезпечення стабільної роботи та запобігання дороговживаним поломкам обладнання.

Розуміння основних принципів налаштування тиску в промислових системах

Основні компоненти систем регулювання тиску

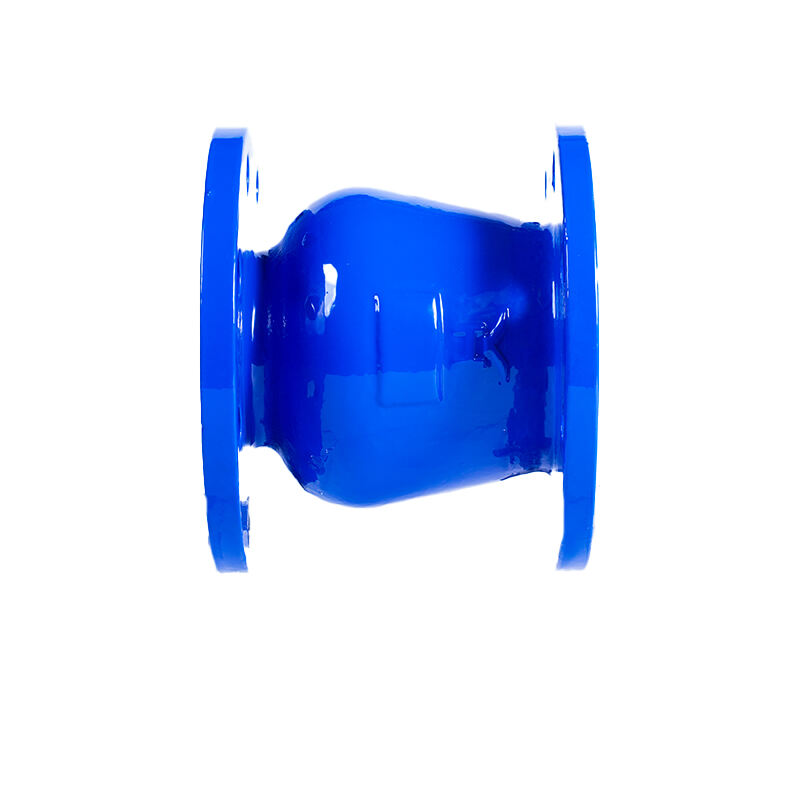

Системи регулювання тиску складаються з кількох взаємопов'язаних компонентів, які працюють разом для підтримання оптимальних умов експлуатації. Основним елементом більшості систем є редукційний клапан, який контролює тиск на виході, автоматично регулюючи своє відкриття відповідно до потреб системи. Ці компоненти мають бути точно відкалібровані, щоб забезпечити стабільну роботу в умовах змінного навантаження. Додаткові елементи включають датчики тиску, контрольні приводи та зворотні механізми, які безперервно контролюють та коригують параметри системи. Розуміння того, як ці компоненти взаємодіють, допомагає операторам виявляти потенційні проблеми до того, як вони переростуть у серйозні неполадки.

Співвідношення між тиском на вході, тиском на виході та швидкістю потоку визначає загальну ефективність системи та запаси безпеки. Коли ці параметри працюють у межах проектних значень, обладнання функціонує оптимально з мінімальним зносом і максимальною ефективністю. Однак відхилення від заданих параметрів може спричинити лавину експлуатаційних проблем, які підривають як продуктивність, так і безпеку. Конструктори систем закладають коефіцієнти запасу та резервування для компенсації незначних відхилень, проте суттєві відхилення потребують негайного втручання та усунення.

Методи розрахунку налаштувань тиску

Визначення відповідних налаштувань тиску вимагає ретельного аналізу вимог системи, включаючи максимальні та мінімальні вимоги до потоку, розмір труби, зміни висоти і специфікації обладнання в поточному напрямку. Інженери використовують визначені формули та промислові стандарти для розрахунку оптимального рівня тиску, який збалансує ефективність і вимоги безпеки. У цих розрахунках повинні враховуватися втрати тиску через трубопровідні системи, об'єкти та інші компоненти, щоб забезпечити достатній тиск для кінцевого використання. Регулярне підтвердження цих розрахунків за фактичними умовами експлуатації допомагає виявити розбіжності, які можуть свідчити про зміни або деградацію системи.

Динамічні умови навантаження ускладнюють розрахунки налаштування тиску, оскільки системи мають забезпечувати змінні потреби протягом експлуатаційних циклів. Періоди пікового попиту вимагають достатнього тиску для підтримання продуктивності, тоді як у періоди низького попиту необхідно знижувати тиск, щоб запобігти пошкодженню обладнання та витраті енергії. Сучасні системи керування можуть автоматично регулювати налаштування тиску відповідно до поточного попиту, оптимізуючи як продуктивність, так і ефективність. Однак такі системи вимагають складних можливостей моніторингу та керування, які можуть бути недоступними в усіх застосуваннях.

Прямий вплив на продуктивність та довговічність клапана

Вплив надмірного тиску на внутрішні компоненти

Коли налаштування тиску перевищують проектні параметри, внутрішні компоненти клапана піддаються прискореному зносу та напруженням, що значно скорочує термін експлуатації. Ущільнювальні поверхні страждають від підвищеного контактного тиску, що призводить до передчасного зносу та потенційних витоків. Пружинні механізми та компоненти приводів працюють поза межами своїх розрахункових режимів, викликаючи втомні пошкодження та зниження точності реакції. Металеві компоненти можуть зазнавати концентрації напружень, що призводить до утворення тріщин і подальшої відмови. Ці ефекти накопичуються з часом, провокуючи лавину проблем з технічним обслуговуванням, що збільшує експлуатаційні витрати та простої.

Занадто високий тиск також впливає на характеристики керування клапаном, зменшуючи точність і стабільність у застосунках регулювання тиску. Високі перепади тиску на заглушка сідла можуть спричиняти нестабільність і коливання, коли клапан постійно осцилює між відкритим і закритим положеннями. Ця нестабільність створює коливання тиску в усій системі, що впливає на роботу обладнання на нижчому рівні й потенційно призводить до пошкодження чутливих компонентів. Реакція системи керування стає хаотичною, ускладнюючи підтримання стабільних умов експлуатації.

Наслідки недостатнього тиску

Робота з недостатнім тиском створює інші, але не менш проблемні наслідки для роботи клапанів і системи загалом. Приводи можуть не мати достатньої сили для ефективного керування клапанами, що призводить до неповного відкриття або закриття. Ця часткова робота може спричиняти дрижання та вібрацію, які пошкоджують як сам клапан, так і приєднані трубопроводи. Витрати стають недостатніми для задоволення потреб системи, через що обладнання працює поза розрахунковими параметрами, що потенційно призводить до перебоїв у технологічному процесі або проблем із якістю.

Недостатній тиск також може призводити до кавітації в рідинних системах, коли локальний тиск падає нижче тиску насичених парів, що спричиняє утворення та зникнення бульбашок. Ці явища кавітації створюють ударні хвилі, які руйнують поверхні клапанів і призводять до шуму та вібрацій. Пошкодження від ерозії, як правило, концентруються на критичних ущільнювальних поверхнях, що призводить до витоку та втрати здатності контролювати тиск. Відновлення після пошкодження від кавітації часто вимагає повної заміни клапана замість простого ремонту, значно збільшуючи витрати на обслуговування та час простою.

Наслідки для безпеки всієї системи

Пошкодження обладнання, пов’язані з тиском

Неправильні налаштування тиску створюють ризики для безпеки, які виходять за межі окремих характеристик клапанів і впливають на цілісність усієї системи та безпеку персоналу. Умови надмірного тиску можуть перевищувати проектні межі трубопровідних систем, посудин та інших компонентів, що потенційно призводить до катастрофічних відмов. Ці відмови можуть призвести до пошкодження обладнання, витоку шкідливих речовин у навколишнє середовище та травмування персоналу. Системи запобіжного зниження тиску забезпечують певний рівень захисту, але вони розраховані як аварійні заходи, а не як основні методи керування, і можуть не реагувати достатньо швидко, щоб запобігти всім пошкодженням.

Умови розрідження створюють різні виклики для безпеки, особливо в застосунках, де належний тиск є життєво важливим для правильного функціонування. Системи аварійного вимкнення можуть працювати неправильно, блокування безпеки можуть неактивуватися належним чином, а системи гасіння пожежі можуть не мати достатнього тиску для ефективної роботи. Ці умови призводять до ситуацій, коли звичайні заходи безпеки порушуються, що збільшує загальний рівень ризику. Регулярний контроль тиску та аварійні сигнали допомагають виявити ці умови, проте найефективнішим підходом залишається профілактика шляхом правильного налаштування тиску.

Відповідність нормативним вимогам і стандарти

Промислові системи під тиском працюють у суворих регуляторних рамках, які передбачають певні обмеження тиску та заходи безпеки. Порушення правильних налаштувань тиску може призвести до порушення нормативних вимог, штрафів та примусового зупинення роботи. Страхове покриття може бути зміненим, якщо інциденти відбуваються під час роботи за межами затверджених параметрів. Вимоги до документування стають суворішими, коли відбуваються інциденти, пов’язані з тиском, і вимагають ретельного розслідування та планів коригувальних дій. Розуміння чинних кодексів і стандартів допомагає операторам встановлювати відповідні налаштування тиску та процедури контролю.

Перевірки та сертифікація третіми сторонами часто значною мірою зосереджені на системах контролю тиску та їхніх налаштуваннях. Інспектори перевіряють, чи робочий тиск залишається в межах затверджених діапазонів, і чи системи безпеки коректно працюють за проектних умов. Порушення можуть призвести до обмеження роботи або повного відключення системи до усунення недоліків. Ведення детальних записів про налаштування тиску, калібрування та регулювання допомагає підтвердити дотримання вимог і сприяє процесу перевірок.

Аналіз витрат на технічне обслуговування та економічний вплив

Профілактичне обслуговування проти аварійного ремонту

Правильні налаштування тиску значно зменшують потребу у технічному обслуговуванні, забезпечуючи роботу обладнання в межах проектних параметрів і нормальний характер зносу. Програми профілактичного обслуговування можуть бути спрямовані на планові перевірки та регулювання, а не на аварійний ремонт і заміну компонентів. Такий підхід зменшує загальні витрати на обслуговування, покращуючи надійність і доступність системи. Аварійний ремонт, як правило, коштує втричі-п'ять разів більше, ніж планове обслуговування, через понаднормову роботу, прискорене придбання запчастин і втрати виробництва під час незапланованих простоїв.

Тенденції витрат на технічне обслуговування з часом виявляють економічний вплив точності налаштування тиску на загальні експлуатаційні витрати. Системи з правильно налаштованими параметрами тиску демонструють передбачувані моделі технічного обслуговування, що дозволяє ефективно планувати та розподіляти бюджет. Навпаки, системи з неправильними налаштуваннями тиску мають нерегулярні моделі обслуговування, супроводжуються частими неочікуваними відмовами та ремонтами. Такі моделі ускладнюють прогнозування бюджету й часто призводять до значних перевитрат, які впливають на загальну рентабельність.

Розгляд енергоефективності

Неправильні налаштування тиску безпосередньо впливають на енергоспоживання системи через збільшення витрат на роботу насосів і компресорів. Надмірний тиск потребує додаткової енергії для його створення та підтримання, тоді як недостатній тиск може вимагати паралельної роботи обладнання для задоволення потреб системи. Оптимізація налаштувань тиску може знизити енергоспоживання на десять–двадцять відсотків у типових промислових застосуваннях. Ці економії накопичуються з часом, забезпечуючи значну економічну вигоду, що виправдовує інвестиції в належні системи керування тиском та контрольне обладнання.

Системи підвищеної регуляції тиску з частотно-регульованими приводами та інтелектуальним керуванням можуть автоматично оптимізувати налаштування тиску відповідно до поточних потреб, максимізуючи енергоефективність при збереженні належної продуктивності. У більшості випадків такі системи окупаються за рахунок економії енергії протягом двох–трьох років. При розрахунку доходності інвестицій слід враховувати не лише економію енергії, а й зниження витрат на обслуговування та підвищену надійність системи. Аналіз сукупної вартості експлуатації часто свідчить на користь інвестування в складні системи регулювання тиску замість простих аналогів із фіксованими налаштуваннями.

Найкращі практики управління налаштуванням тиску

Початкове введення системи в експлуатацію

Встановлення правильних параметрів тиску розпочинається під час введення системи в експлуатацію, коли всі компоненти нові й працюють на пікових показниках. Початкові налаштування мають ґрунтуватися на детальних інженерних розрахунках, які враховують усі змінні системи та умови експлуатації. Процедури введення в експлуатацію повинні передбачати перевірку відповідності фактичних значень тиску розрахунковим, а також коректну роботу всіх систем безпеки при встановлених параметрах. Документування початкових налаштувань забезпечує базову інформацію для подальшого технічного обслуговування та усунення несправностей.

Пусконалагоджувальні роботи повинні включати випробування в різних режимах роботи для перевірки того, що тискові налаштування залишаються відповідними в усьому очікуваному діапазоні експлуатації. Ці випробування можуть виявити ситуації, коли розраховані налаштування потрібно скоригувати, щоб врахувати реальну поведінку системи. Поступове наближення до остаточних налаштувань тиску дозволяє виявити потенційні проблеми до того, як вони стануть серйозними. Повна документація з пусконалагодження допомагає майбутнім операторам зрозуміти мету проектування системи та підтримувати відповідні умови експлуатації.

Протоколи постійного моніторингу та коригування

Регулярний контроль налаштувань тиску забезпечує безпечну та ефективну роботу систем у міру зміни умов із часом. Програми контролю мають включати як автоматичний безперервний моніторинг, так і періодичну ручну перевірку для виявлення проблем, які можуть бути пропущені електронними системами. Дані про тиск слід аналізувати протягом часу, щоб виявити поступові зміни, які можуть свідчити про знос компонентів або зміни в системі. Своєчасне виявлення відхилень тиску дозволяє вчасно вносити корективи до того, як виникнуть серйозні проблеми.

Протоколи налаштування повинні чітко визначати, хто має повноваження змінювати налаштування тиску, які процедури необхідно дотримуватися, а також як фіксуються та передаються відомості про зміни. Несанкціоновані зміни тиску можуть створити серйозну загрозу безпеці й повинні запобігатися за допомогою процедурного контролю та систем блокування обладнання. Навчальні програми забезпечують тим, що уповноважений персонал розуміє наслідки змін тиску та дотримується відповідних процедур, коли необхідні коригування. Регулярне оновлення навчання допомагає персоналу бути в курсі найкращих практик та нових технологій.

ЧаП

Які найпоширеніші ознаки того, що налаштування тиску є неправильними?

Поширені ознаки неправильних налаштувань тиску включають незвичайний шум або вібрацію вентилів і трубопроводів, часті несправності обладнання, нестабільну роботу системи та підвищений рівень споживання енергії. Також на проблеми з налаштуванням тиску вказують манометри, які показують значення поза межами норми, часте спрацьовування запобіжних клапанів і системи керування, які не можуть підтримувати задані параметри. Регулярний моніторинг і аналіз цих параметрів допомагає виявити проблеми до того, як вони призведуть до серйозних пошкоджень або загроз безпеці.

Як часто слід перевіряти та коригувати налаштування тиску?

Параметри тиску слід переглядати щонайменше раз на рік в рамках звичайних програм технічного обслуговування, а для критичних систем або тих, що працюють в умовах підвищеної жорсткості, — частіше. Будь-які суттєві зміни конфігурації системи, режимів навантаження чи умов експлуатації вимагають негайного перегляду налаштувань тиску. У разі надзвичайних ситуацій або виходу обладнання з ладу необхідно негайно перевірити налаштування тиску перед повторним введенням систем у роботу. Аналіз тенденцій може свідчити про необхідність частіших коригувань у окремих застосуваннях.

Які заходи безпеки необхідні під час регулювання параметрів тиску?

Засоби безпеки під час налаштування тиску включають правильні процедури блокування та етикетування, перевірку того, що весь задіяний персонал усвідомлює роботу, і підтвердження, що системи безпеки залишаються працездатними під час процедур налаштування. Тиск слід знижувати поступово, щоб запобігти ударному навантаженню компонентів системи, а регулювання повинні виконувати лише кваліфіковані працівники за допомогою належного інструментарію та процедур. Можливості аварійного вимкнення мають залишатися доступними протягом усього процесу налаштування, а всі зміни необхідно належним чином документувати та доводити до відома експлуатаційного персоналу.

Чи можуть автоматизовані системи регулювання тиску усунути необхідність ручного керування налаштуваннями тиску?

Автоматизовані системи керування тиском значно зменшують, але не усувають необхідність у ручному контролі та періодичній перевірці налаштувань тиску. Ці системи потребують регулярного калібрування, обслуговування та перевірки для забезпечення постійної точності та надійності. Людський контроль залишається важливим для виявлення незвичайних умов, усунення несправностей системи та прийняття стратегічних рішень щодо оптимізації налаштувань тиску. Автоматизовані системи слід розглядати як інструменти, які покращують, а не замінюють належну практику керування тиском та експертні знання кваліфікованого персоналу.

Зміст

- Розуміння основних принципів налаштування тиску в промислових системах

- Прямий вплив на продуктивність та довговічність клапана

- Наслідки для безпеки всієї системи

- Аналіз витрат на технічне обслуговування та економічний вплив

- Найкращі практики управління налаштуванням тиску

-

ЧаП

- Які найпоширеніші ознаки того, що налаштування тиску є неправильними?

- Як часто слід перевіряти та коригувати налаштування тиску?

- Які заходи безпеки необхідні під час регулювання параметрів тиску?

- Чи можуть автоматизовані системи регулювання тиску усунути необхідність ручного керування налаштуваннями тиску?