योग्य दाब नियमन हे औद्योगिक प्रणालीच्या अखंडता आणि ऑपरेशनल सुरक्षेच्या राखण्यासाठी अत्यंत महत्त्वाचे घटकांपैकी एक आहे. जेव्हा दाब सेटिंग्ज इष्टतम मापदंडांपासून विचलित होतात, तेव्हा त्याचे परिणाम संपूर्ण प्रणालीभर पसरू शकतात, ज्यामुळे उपकरणांच्या कार्यक्षमतेवर, सुरक्षा प्रोटोकॉलवर आणि ऑपरेशनल खर्चावर परिणाम होतो. अयोग्य दाब रचना वाल्व कार्यक्षमतेवर कशी परिणाम करते हे समजून घेण्यासाठी दाब नियंत्रण यंत्रणा आणि प्रणाली घटकांवर त्याच्या खालच्या पातळीवर होणाऱ्या परिणामांमधील गुंतागुंतीचे संबंध तपासणे आवश्यक आहे. सातत्यपूर्ण कामगिरी सुनिश्चित करण्यासाठी आणि महागड्या उपकरण अपयशांपासून बचाव करण्यासाठी आधुनिक औद्योगिक ऑपरेशन्स अत्यंत नेमक्या दाब व्यवस्थापनावर अवलंबून असतात.

औद्योगिक प्रणालींमध्ये दाब सेटिंग्जच्या मूलतत्त्वांची माहिती

दाब नियमन प्रणालीचे मुख्य घटक

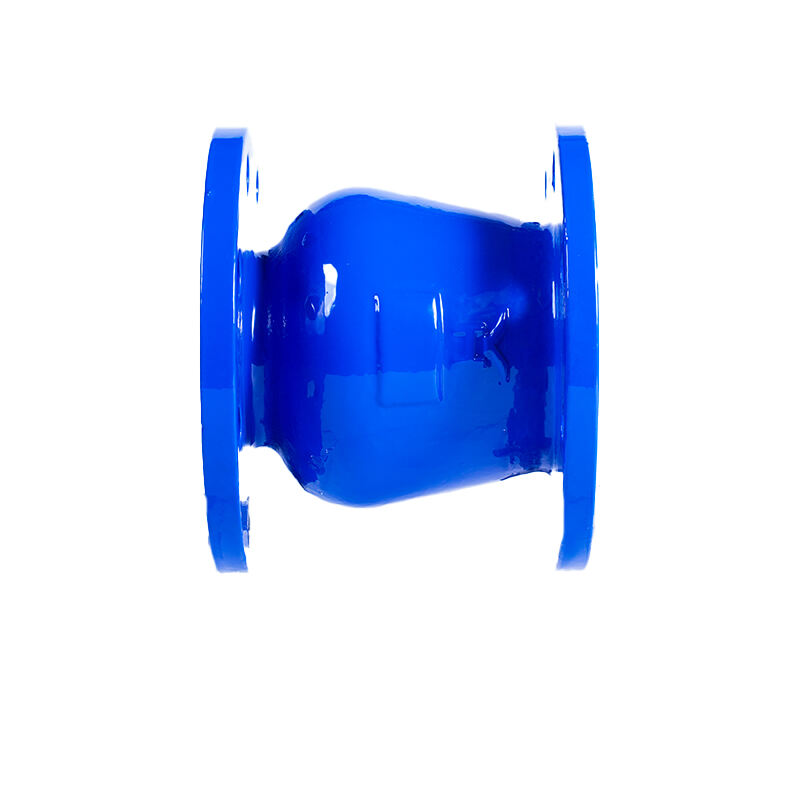

दाब नियमन प्रणाली अनेक एकमेकांशी जोडलेल्या घटकांपासून बनलेली असते जी इष्ट ऑपरेटिंग अटी राखण्यासाठी एकत्र काम करतात. बहुतेक प्रणालींमध्ये दाब कमी करणारे व्हॉल्व हा मुख्य घटक असतो, जो प्रणालीच्या गरजेनुसार आपोआप त्याचे उघडणे समायोजित करून डाउनस्ट्रीम दाब नियंत्रित करतो. विविध लोड परिस्थितीत सुसंगत कामगिरी सुनिश्चित करण्यासाठी या घटकांचे अत्यंत अचूकपणे कॅलिब्रेशन करणे आवश्यक असते. यात सहाय्यक घटकांमध्ये दाब सेन्सर, नियंत्रण अॅक्च्युएटर आणि फीडबॅक यंत्रणा यांचा समावेश आहे जी सतत प्रणालीच्या पॅरामीटर्सचे निरीक्षण आणि समायोजन करतात. या घटकांची एकमेकांशी कशी अदलाबदल होते हे समजून घेणे ऑपरेटर्सना त्यांचे मोठे प्रश्न बनण्यापूर्वीच संभाव्य समस्या ओळखण्यास मदत करते.

इनलेट दबाव, आउटलेट दबाव आणि प्रवाह दर यांच्यातील संबंधामुळे संपूर्ण सिस्टम कार्यक्षमता आणि सुरक्षा मर्यादा ठरतात. जेव्हा हे पॅरामीटर डिझाइन केलेल्या श्रेणीत कार्यरत असतात, तेव्हा उपकरणे किमान घसारा आणि कमाल कार्यक्षमतेसह इष्टतम प्रकारे कार्य करतात. मात्र, निर्दिष्ट सेटिंग्जपासून विचलन दोन्ही कार्यक्षमता आणि सुरक्षा धोक्यात घालणाऱ्या संचालन समस्यांची सुरुवात करू शकतात. सिस्टम डिझाइनर्स मामूली बदलांची भरपाई करण्यासाठी सुरक्षा घटक आणि अतिरिक्तता समाविष्ट करतात, परंतु मोठ्या प्रमाणातील विचलनांची तात्काळ लक्ष आणि दुरुस्ती आवश्यक असते.

दबाव सेटिंग गणना पद्धती

योग्य दाब सेटिंग्ज ठरवण्यासाठी कमाल आणि किमान प्रवाह मागणी, पाइप साइजिंग, उंचीतील बदल आणि डाउनस्ट्रीम उपकरणांच्या वैशिष्ट्यांसह सिस्टम आवश्यकतांचे तपकिरीपणे विश्लेषण आवश्यक असते. अभियंते दक्षता आणि सुरक्षा आवश्यकतांचे संतुलन साधणार्या इष्टतम दाब पातळी गणना करण्यासाठी स्थापित सूत्रे आणि उद्योग मानक वापरतात. पाइपिंग सिस्टम, फिटिंग्ज आणि इतर घटकांमधून होणार्या दाब कमतरतेचा विचार करून ह्या गणनांमध्ये अंतिम वापर अर्जांपर्यंत पुरेसा दाब पोहोचला आहे हे सुनिश्चित करणे आवश्यक असते. वास्तविक कार्यरत अटींविरुद्ध ह्या गणनांची नियमित मान्यता अशी विसंगती ओळखण्यास मदत करते जी सिस्टममधील बदल किंवा क्षीणन दर्शवू शकते.

विविध ऑपरेशनल सायकलमध्ये बदलत्या मागणीला अनुसरून, दबाव सेटिंग्जच्या गणनेमध्ये डायनॅमिक लोडिंग परिस्थिती अधिक गुंतागुंत निर्माण करतात. उच्च मागणीच्या कालावधीसाठी कामगिरी कायम ठेवण्यासाठी पुरेसा दबाव आवश्यक असतो, तर कमी मागणीच्या कालावधीत उपकरणांचे नुकसान आणि ऊर्जेचा वाया जाणा टाळण्यासाठी दबाव कमी करणे आवश्यक असते. प्रगत नियंत्रण प्रणाली वास्तविक-वेळेतील मागणीनुसार स्वयंचलितपणे दबाव सेटिंग्ज समायोजित करू शकतात, ज्यामुळे कामगिरी आणि कार्यक्षमता दोन्ही इष्टतम होते. मात्र, या प्रणालींना सर्व अर्जांमध्ये उपलब्ध नसलेल्या जटिल निरीक्षण आणि नियंत्रण क्षमतांची आवश्यकता असते.

व्हॉल्व कामगिरी आणि आयुर्मानावर थेट परिणाम

आतील घटकांवर अत्यधिक दबावाचे परिणाम

जेव्हा दाब सेटिंग्ज डिझाइन पॅरामीटर्सच्या पलीकडे जातात, तेव्हा वाल्वच्या आंतरिक घटकांना त्वरित घिसट आणि ताणाला सामोरे जावे लागते, ज्यामुळे त्याचे कार्यात्मक आयुष्य लक्षणीयरीत्या कमी होते. सीलिंग पृष्ठभाग वाढलेल्या संपर्क दाबामुळे लवकर घिसटाला बळी पडतात, ज्यामुळे लवकर घिसट आणि संभाव्य द्रव गळतीच्या समस्या निर्माण होतात. स्प्रिंग यंत्रणा आणि अॅक्च्युएटर घटक त्यांच्या नियोजित श्रेणीच्या बाहेर कार्य करतात, ज्यामुळे थकव्यामुळे अपयश येते आणि प्रतिसाद अचूकता कमी होते. धातूच्या घटकांना ताणाचे केंद्र अनुभवायला मिळू शकते, ज्यामुळे फुटणे निर्माण होऊ शकते आणि अंततः अपयश येते. हे परिणाम वेळेच्या अनुसार गुणाकारित होतात, ज्यामुळे दुरुस्तीच्या अनेक समस्या निर्माण होतात आणि त्यामुळे कार्यात्मक खर्च आणि बंद वेळ वाढतो.

जास्त दाब वाल्व नियंत्रण वैशिष्ट्यांवरही परिणाम करतो, ज्यामुळे दाब नियमन अर्जदारांमध्या अचूकता आणि स्थिरता कमी होते. जास्त दाबाच्या फरकामुळे वॉल्व सीट्समुळे अस्थिरता आणि हंटिंग बिसरण निर्माण होऊ शकते, जेथे वाल्व्ह सतत उघडे आणि बंद स्थितींमध्ये दोलन करते. ही अस्थिरता संपूर्ण प्रणालीत दाबात चढ-उतार निर्माण करते, ज्यामुळे डाऊनस्ट्रीम उपकरणांच्या कार्यक्षमतेवर परिणाम होतो आणि संवेदनशील घटकांना नुकसान होण्याची शक्यता असते. नियंत्रण प्रणालीची प्रतिक्रिया अनियमित बनते, ज्यामुळे स्थिर कार्यात्मक परिस्थिती राखणे कठीण होते.

अपुरा दाबाचे परिणाम

अपुरा दाब ठेवून काम करणे वाल्वच्या कार्यक्षमतेसाठी वेगळे पण तितकेच त्रासदायक प्रश्न निर्माण करते. अॅक्च्युएटर्सना वाल्व्ह्ज प्रभावीपणे कार्यान्वित करण्यासाठी पुरेसे बल नसू शकते, ज्यामुळे खुले किंवा बंद करण्याचे चक्र अपूर्ण राहते. ही आंशिक क्रिया वाल्व आणि जोडलेल्या पाइपिंग प्रणालींना नुकसान करणारे चॅटरिंग आणि कंपन निर्माण करू शकते. प्रवाह दर प्रणालीच्या मागणी पूर्ण करण्यासाठी अपुरे ठरतात, ज्यामुळे उपकरणे डिझाइन केलेल्या पॅरामीटर्सच्या बाहेर काम करतात आणि प्रक्रियेत अडथळे किंवा गुणवत्तेशी संबंधित समस्या निर्माण होण्याची शक्यता असते.

द्रव प्रणालींमध्ये अपुरा दबाव कॅव्हिटेशनचे कारणही बनू शकतो, जेथे स्थानिक दबाव वाफेच्या दाबाखाली येतो, ज्यामुळे बुडबुडे तयार होतात आणि कोसळतात. हे कॅव्हिटेशन घटना शॉक वेव्ह तयार करतात ज्यामुळे वाल्व पृष्ठभागाचे क्षरण होते आणि आवाज आणि कंपनाच्या समस्या निर्माण होतात. क्षरणाचे नुकसान सामान्यतः महत्त्वाच्या सीलिंग पृष्ठभागांवर केंद्रित असते, ज्यामुळे गळती आणि दबाव नियंत्रण क्षमता गमावणे होते. कॅव्हिटेशनमुळे होणाऱ्या नुकसानातून सावरण्यासाठी साध्या दुरुस्तीऐवजी संपूर्ण वाल्व बदलणे आवश्यक असते, ज्यामुळे दुरुस्तीचा खर्च आणि बंद असण्याचा कालावधी लक्षणीयरीत्या वाढतो.

संपूर्ण प्रणालीच्या सुरक्षिततेचे परिणाम

दबाव-संबंधित उपकरण अपयश

अयोग्य दाब सेटिंग्जमुळे फक्त व्यक्तिगत वाल्व कार्यक्षमतेपलीकडे जाणारे सुरक्षा धोके निर्माण होतात, ज्यामुळे संपूर्ण प्रणालीची अखंडता आणि कर्मचाऱ्यांची सुरक्षा धोक्यात येते. अतिदाबाच्या परिस्थितीमुळे पाईपिंग प्रणाली, वाहने आणि इतर घटकांच्या डिझाइन मर्यादा ओलांडल्या जाऊ शकतात, ज्यामुळे भयंकर अपघात होण्याची शक्यता असते. या अपयशामुळे उपकरणांचे नुकसान, पर्यावरणात रिसाव आणि कर्मचाऱ्यांच्या जखमा होऊ शकतात. सुरक्षा रिलीफ प्रणाली काही संरक्षण प्रदान करतात, परंतु त्यांची रचना प्राथमिक नियंत्रण पद्धतींऐवजी आपत्कालीन उपाय म्हणून केलेली असते आणि सर्व नुकसाने टाळण्यासाठी त्यांची प्रतिक्रिया पुरेशी वेगवान नसू शकते.

दबावाच्या कमी असलेल्या परिस्थितीमुळे विशेषतः अशा अनुप्रयोगांमध्ये वेगवेगळ्या सुरक्षा आव्हानांना सामोरे जावे लागते, जेथे योग्य कार्यासाठी पुरेसा दबाव असणे आवश्यक असते. आपत्कालीन बंद प्रणाली योग्यरित्या कार्य करण्यास अपयशी ठरू शकतात, सुरक्षा इंटरलॉक्स योग्यरित्या सक्रिय होण्यास अपयशी ठरू शकतात आणि आग नियंत्रण प्रणालींना प्रभावीपणे कार्य करण्यासाठी पुरेसा दबाव नसू शकतो. या परिस्थितीमुळे सामान्य सुरक्षा उपायांचे उल्लंघन होणाऱ्या परिस्थिती निर्माण होतात, ज्यामुळे एकूण धोक्याची पातळी वाढते. नियमित दबाव निरीक्षण आणि अलार्म प्रणाली या परिस्थितींची ओळख करण्यास मदत करतात, परंतु योग्य दबाव सेटिंगद्वारे प्रतिबंध करणे हा सर्वात प्रभावी दृष्टिकोन आहे.

नियामक अनुपालन आणि मानके

औद्योगिक दाब प्रणाली अत्यंत कडक नियामक चौकटींतर्फे कार्यरत असतात, ज्यामध्ये विशिष्ट दाब मर्यादा आणि सुरक्षा उपाय अनिवार्य असतात. योग्य दाब सेटिंग्ज ठेवण्यात अपयश आल्यास नियामक उल्लंघने, दंड आणि जबरदस्तीचे बंद होणे होऊ शकते. मान्यताप्राप्त मापदंडांबाहेर काम करताना घटना घडल्यास विमा कवच प्रभावित होऊ शकते. दाबाशी संबंधित घटना घडल्यास प्रलेखन आवश्यकता अधिक कडक बनतात, ज्यामध्ये विस्तृत चौकशी आणि दुरुस्ती कार्यवाही योजनांची आवश्यकता असते. लागू होणाऱ्या कोड आणि मानदंड समजून घेणे ऑपरेटर्सना योग्य दाब सेटिंग्ज आणि निरीक्षण प्रक्रिया स्थापित करण्यास मदत करते.

तिसऱ्या पक्षाच्या तपासणी आणि प्रमाणनामध्या अक्सर दबाव नियंत्रण प्रणाली आणि त्यांच्या सेटिंग्जवर भर दिला जातो. तपासणीदरम्यान चालू असलेला दबाव प्रमाणित मर्यादेत राहतो आणि सुरक्षा प्रणाली डिझाइन अटींवर योग्यरित्या कार्यरत आहेत हे तपासले जाते. अनुपालनाच्या अभावामुळे दुरुस्ती करेपर्यंत ऑपरेशनवर मर्यादा आणि पूर्ण प्रणाली बंद करण्याची शक्यता असते. दबाव सेटिंग्ज, कॅलिब्रेशन आणि अॅडजस्टमेंट्सच्या तपशीलवार नोंदी ठेवणे हे अनुपालन सिद्ध करण्यास आणि तपासणी प्रक्रिया सुलभ करण्यास मदत करते.

दुरुस्ती खर्च विश्लेषण आणि आर्थिक परिणाम

प्रतिबंधात्मक दुरुस्ती विरुद्ध आपत्कालीन दुरुस्त्या

योग्य दाब सेटिंग्ज उपकरणे डिझाइन केलेल्या पॅरामीटर्समध्ये कार्यरत राहतील आणि सामान्य घिसट पद्धतींचा सामना करतील, यामुळे देखभालीच्या गरजा लक्षणीयरीत्या कमी होतात. प्रतिबंधक देखभाल कार्यक्रमांवर आपत्कालीन दुरुस्ती आणि घटक प्रतिस्थापनाऐवजी नियमित तपासणी आणि समायोजनावर लक्ष केंद्रित करता येते. या दृष्टिकोनामुळे एकूण देखभाल खर्च कमी होतो आणि सिस्टमची विश्वासार्हता आणि उपलब्धता सुधारते. आपत्कालीन दुरुस्तीमध्ये सामान्यतः ओव्हरटाइम कामगार, भागांची त्वरित खरेदी आणि अनियोजित बंद असताना उत्पादनातील नुकसान यामुळे योजनाबद्ध देखभालीच्या तुलनेत तीन ते पाच पट जास्त खर्च येतो.

कालांतराने ट्रेंडिंग दुरुस्ती खर्च दाखवते की एकूण ऑपरेशनल खर्चावर दाब सेटिंगच्या अचूकतेचा आर्थिक परिणाम कसा होतो. योग्यरितीने कॉन्फिगर केलेल्या दाब सेटिंग असलेल्या सिस्टममध्ये दुरुस्तीचे अपेक्षित स्वरूप असते, ज्यामुळे प्रभावी नियोजन आणि अंदाजपत्रके तयार करणे शक्य होते. त्याउलट, चुकीच्या दाब सेटिंग असलेल्या सिस्टममध्ये अनियमित दुरुस्तीचे स्वरूप असते आणि वारंवार अपेक्षित नसलेल्या अपयश आणि दुरुस्ती होतात. या स्वरूपामुळे अंदाजपत्रके तयार करणे कठीण होते आणि अक्षरशः नफ्यावर परिणाम करणारे मोठे खर्च निर्माण होतात.

ऊर्जा क्षमतेच्या दृष्टीने विचार करणे

अतिरिक्त पंप आणि कंप्रेसर चालवण्याच्या खर्चामुळे अयोग्य दाब सेटिंग्ज थेटपणे प्रणालीच्या ऊर्जा वापरावर परिणाम करतात. अत्यधिक दाब मिळविण्यासाठी आणि टिकवून ठेवण्यासाठी अतिरिक्त ऊर्जेची आवश्यकता असते, तर अपुरा दाब प्रणालीच्या गरजा पूर्ण करण्यासाठी समांतर उपकरणांच्या ऑपरेशनची आवश्यकता भासू शकते. सामान्य औद्योगिक अर्जांमध्ये योग्य दाब सेटिंग्ज आखण्यामुळे ऊर्जा वापरात दहा ते वीस टक्के कमी होऊ शकते. ही बचत वेळेच्या ओघात गुणित होत जाते आणि योग्य दाब नियंत्रण प्रणाली आणि निरीक्षण उपकरणांमध्ये गुंतवणूक न्याय्य ठरविण्यासाठी मोठे आर्थिक फायदे निर्माण करते.

व्हेरिएबल स्पीड ड्राइव्ह आणि स्मार्ट नियंत्रण असलेली अॅडव्हान्स्ड दाब नियंत्रण प्रणाली वास्तविक-वेळेच्या मागणीच्या आधारे दाब सेटिंग्ज स्वयंचलितपणे ऑप्टिमाइझ करू शकते, ज्यामुळे ऊर्जा कार्यक्षमता जास्तीत जास्त होते आणि पुरेशी कामगिरी टिकवून ठेवली जाते. बहुतेक अर्जांमध्ये ऊर्जा बचतीद्वारे या प्रणालीची भरपाई दोन ते तीन वर्षांतच होते. गुंतवणुकीचे परताव्याचे गणना केवळ ऊर्जा बचतीचा विचार करूनच नव्हे तर कमी झालेल्या देखभाल खर्चाचा आणि सुधारित प्रणाली विश्वासार्हतेचाही समावेश करून करावी. आयुष्य चक्र खर्च विश्लेषणामध्ये साध्या निश्चित सेटिंग पर्यायांच्या तुलनेत जटिल दाब नियंत्रण प्रणालीमध्ये गुंतवणूक करणे अधिक फायदेशीर ठरते.

दाब सेटिंग व्यवस्थापनासाठी उत्तम पद्धती

प्रारंभिक प्रणाली कमिशनिंग

सर्व घटक नवीन असताना आणि उच्च कार्यक्षमतेने काम करत असताना सिस्टम कमिशनिंग दरम्यान योग्य दबाव सेटिंग स्थापित करणे सुरू होते. प्रारंभिक सेटिंग्ज तपशीलवार अभियांत्रिकी गणनेवर आधारित असाव्यात ज्यामध्ये सर्व सिस्टम व्हेरिएबल्स आणि ऑपरेटिंग परिस्थितींचा समावेश असतो. कमिशनिंग प्रक्रियांमध्ये हे सत्यापित करणे आवश्यक आहे की वास्तविक दबाव मूल्ये गणना केलेल्या मूल्यांशी जुळतात आणि स्थापित सेटिंग्जवर सर्व सुरक्षा प्रणाली योग्यरित्या कार्यरत आहेत. प्रारंभिक सेटिंग्जचे डॉक्युमेंटेशन भविष्यातील देखभाल आणि समस्यांचे निराकरण करण्यासाठी मूलभूत माहिती प्रदान करते.

दबाव सेटिंग्ज अपेक्षित कार्यरत श्रेणीभर पर्याप्त राहतात हे सुनिश्चित करण्यासाठी विविध कार्यरत परिस्थितींमध्ये चाचण्या समाविष्ट कराव्यात. गणना केलेल्या सेटिंग्जची खर्या प्रणालीच्या वागणुकीशी जुळवणी करण्यासाठी समायोजन आवश्यक असलेल्या परिस्थिती या चाचण्यांमधून उघडकीस येऊ शकतात. अंतिम दबाव सेटिंग्जकडे हळूहळू जाण्याची पद्धत गंभीर समस्या होण्यापूर्वी संभाव्य समस्यांची ओळख करून देते. भविष्यातील ऑपरेटर्सना प्रणाली डिझाइनच्या उद्देशाची माहिती होण्यास आणि योग्य कार्यरत परिस्थिती कायम ठेवण्यास मदत करण्यासाठी संपूर्ण कमिशनिंग डॉक्युमेंटेशन आवश्यक आहे.

सुरू असलेले निरीक्षण आणि समायोजन प्रोटोकॉल

दाब सेटिंग्जचे नियमित निरीक्षण केल्याने परिस्थिती बदलत असताना सिस्टम सुरक्षित आणि कार्यक्षमपणे कार्यरत राहतात. इलेक्ट्रॉनिक सिस्टमद्वारे चुकवल्या जाणाऱ्या समस्या पकडण्यासाठी स्वयंचलित सतत निरीक्षण आणि कालांतराने हस्तचलित तपासणी यांचा समावेश निरीक्षण कार्यक्रमात असावा. घटकांच्या घिसण अथवा सिस्टममधील बदल दर्शविणाऱ्या हळूहळू बदलांची माहिती मिळविण्यासाठी दाब निरीक्षण डेटाचे कालांतराने विश्लेषण केले पाहिजे. गंभीर समस्या निर्माण होण्यापूर्वी दाबातील विचलनांचे लवकर निदान झाल्याने पूर्वकाळजी घेऊन समायोजन करता येते.

दबाव सेटिंग्ज बदलण्याचे अधिकार कोणाला आहेत, कोणत्या प्रक्रिया पाळल्या पाहिजेत आणि बदल कसे दस्तऐवजीत केले जातात आणि संप्रेषित केले जातात हे नमूद करण्यासाठी समायोजन प्रोटोकॉल्सने निर्दिष्ट केले पाहिजे. अनधिकृत दबाव समायोजन गंभीर सुरक्षा धोके निर्माण करू शकतात आणि प्रक्रियात्मक नियंत्रण आणि उपकरणे लॉकआउट प्रणालीद्वारे त्यापासून टाळणे आवश्यक आहे. प्रशिक्षण कार्यक्रमांच्या माध्यमातून अधिकृत कर्मचाऱ्यांना दबावातील बदलांच्या परिणामांची माहिती असते आणि आवश्यक असताना योग्य प्रक्रिया पाळल्या जातात हे सुनिश्चित होते. नियमित प्रशिक्षण अद्ययावत ठेवल्याने कर्मचारी उत्तम पद्धती आणि नवीन तंत्रज्ञानासह अद्ययावत राहतात.

सामान्य प्रश्न

दबाव सेटिंग्ज चुकीच्या असण्याची सर्वात सामान्य लक्षणे कोणती आहेत?

अयोग्य दाब सेटिंग्जचे सामान्य सूचक म्हणजे वाल्व्ह आणि पाइपिंगमधून असामान्य आवाज किंवा कंपन, वारंवार उपकरणे अपयशी जाणे, अस्थिर सिस्टम कामगिरी आणि सामान्यापेक्षा जास्त ऊर्जा वापर. सामान्य श्रेणीच्या बाहेर वाचन दाखवणारे दाब मीटर, वारंवार सक्रिय होणारे सुरक्षा रिलीफ वाल्व्ह आणि सेटपॉइंट्स राखण्यास अक्षम असलेली नियंत्रण प्रणाली देखील दाब सेटिंगमधील समस्यांचे सूचन करतात. या पॅरामीटर्सचे नियमितपणे निरीक्षण आणि ट्रेंडिंग करणे गंभीर नुकसान किंवा सुरक्षा समस्या होण्यापूर्वी समस्या ओळखण्यास मदत करते.

दाब सेटिंग्ज किती वारंवार पुन्हा तपासल्या जाव्यात आणि समायोजित केल्या जाव्यात?

दबाव सेटिंग्ज नियमित दुरुस्ती कार्यक्रमाच्या भाग म्हणून किमान वार्षिक आढावा घ्यावा, ज्यामध्ये गंभीर प्रणाली किंवा कठोर परिस्थितीत कार्यरत असलेल्या प्रणालीसाठी अधिक वारंवार आढावा घ्यावा. प्रणालीच्या रूपरेषेत, लोड पद्धतीत किंवा कार्यात्मक परिस्थितीत कोणतेही महत्त्वाचे बदल झाल्यास त्वरित दबाव सेटिंग्जचा आढावा घ्यावा. आपत्कालीन परिस्थिती किंवा उपकरणे अपयशास्त्राप्त झाल्यास प्रणाली सेवेत परतण्यापूर्वी त्वरित दबाव सेटिंग्जची पुष्टी करणे आवश्यक आहे. काही अर्जांमध्ये अधिक वारंवार समायोजनाची आवश्यकता असल्याचे ट्रेंडिंग विश्लेषण दर्शवू शकते.

दबाव सेटिंग्ज समायोजित करताना कोणत्या सुरक्षा खबरदारी आवश्यक आहेत?

दाब सेटिंग समायोजनासाठी सुरक्षा सावधानतेमध्ये योग्य लॉकआउट टॅगआउट प्रक्रिया, संबंधित सर्व कर्मचाऱ्यांना कामाबद्दल माहिती असल्याची खात्री आणि समायोजन प्रक्रियेदरम्यान सुरक्षा प्रणाली कार्यात राहते याची पुष्टी समाविष्ट आहे. सिस्टम घटकांवर आघात लोडिंग टाळण्यासाठी दाब हळूहळू कमी केला पाहिजे, आणि योग्य साधनांचा आणि प्रक्रियांचा वापर करून पात्र कर्मचारी द्वारेच समायोजन केले पाहिजे. समायोजन प्रक्रियेदरम्यान आपत्कालीन बंद करण्याची क्षमता उपलब्ध राहिली पाहिजे, आणि सर्व बदल योग्यरितीने नोंदवले जावेत आणि ऑपरेशन्स कर्मचाऱ्यांना कळवले जावेत.

स्वयंचलित दाब नियंत्रण प्रणाली मॅन्युअल दाब सेटिंग व्यवस्थापनाची गरज दूर करू शकते का?

स्वयंचलित दाब नियंत्रण प्रणाली मॅन्युअल देखरेख आणि दाब सेटिंग्जच्या कालांतराने होणाऱ्या तपासणीची गरज कमी करतात, परंतु पूर्णपणे दूर करत नाहीत. या प्रणालींना चांगल्या अचूकता आणि विश्वासार्हतेसाठी नियमित कॅलिब्रेशन, देखभाल आणि तपासणी आवश्यक असते. असामान्य परिस्थिती ओळखणे, प्रणालीच्या समस्यांचे निराकरण करणे आणि दाब सेटिंग्जच्या इष्टतमीकरणाबाबत रणनीतिक निर्णय घेणे यासाठी मानवी देखरेख आवश्यक राहते. स्वयंचलित प्रणाली ही योग्य दाब व्यवस्थापन पद्धती आणि प्रशिक्षित कर्मचाऱ्यांच्या तज्ञतेला बदलण्याऐवजी तिची पूरक बनवणारी साधने म्हणून पाहिली पाहिजे.